Kerámia szubsztrátum sorozat – Anyagok elektronikus csomagoláshoz Kerámia hordozók

A chipektől az eszközökig és rendszerekig terjedő folyamatot elektronikus csomagolásnak nevezik. A chipek csak csomagolás után válhatnak egyedi jellemzőkkel rendelkező komplett eszközökké. Az elektronikus csomagolás fő funkciói közé tartozik a mechanikai védelem, az elektromos összekapcsolás, a hőelvezetés és a hőillesztés, valamint a fényvezetés a fényveszteség csökkentése és a fényhatékonyság javítása érdekében. Ezért az elektronikus eszközök csomagolásának szubsztrátumaként nagy szilárdsággal, magas hővezető képességgel, jó hőállósággal, magas szigeteléssel, forgácsanyagokkal való hőegyeztetéssel, nagy fényvisszaverő képességgel és egyéb tulajdonságokkal kell rendelkeznie. Jelenleg a kerámia anyagok rendelkeznek a fenti jellemzőkkel, és széles körben használják a félvezető világításban, a lézerekben és az optikai kommunikációban, a repülőgépiparban, az autóelektronikában, a mélytengeri fúrásban és más területeken.

Kerámia aljzatok,más néven kerámia áramköri lapok közé tartoznak a kerámia hordozók és a fém áramköri rétegek. A kerámia szubsztrátumok elektronikus csomagolására szolgáló általános anyagok közé tartoznakalumínium-oxid (Al2O3),alumínium-nitrid (AlN),szilícium-nitrid (Si3N4)és berillium-oxid (BeO). Az alábbiakban ismertetjük azok tulajdonságait és műszaki jellemzőit.

| TÉTELEK | Mértékegység | 96% Al2O3 | 99,6% Al2O3 | AlN-170 | AlN-190 | Si3N4 |

| Szín | --- | fehér | fehér | Világos szürke | Világos szürke | Sötétszürke |

| Sűrűség | g/cm3 | 3.72 | 3.9 | 3.33 | 3.32 | 3.2 |

| Hajlítószilárdság (@25℃) | Mpa | 380 | 500 | 382 | 335 | 420 |

| Hővezetőképesség (@25℃) | W/MK | >=24 | >=33 | >=170 | >=190 | >=170 |

| Hőtágulási együttható (20-300℃) | 10-6mm/℃ | 6.9 | 6.9 | 2.8 | 2.8 | 4.6 |

| Elektromos ellenállás (@25℃) | O.Cm | 10^14 | 10^14 | 10^14 | 10^14 | 10^14 |

| Dielektromos állandó (@1MHz, 25℃) | --- | 9 | 9.9 | 8.56 | 8.56 | 8 |

| Letörési erő | KV/mm | 17 | 17 | 18.45 | 18.45 | 15 |

| Felületi érdesség | Ra(μm) | 0,2-0,4 | 0,2-0,4 | 0,3-0,5 | 0,3-0,5 | 0,2-0,6 |

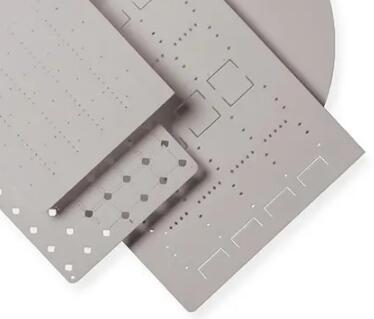

Masceraa kerámia hordozók előállításának fő paraméterei

Az alumínium-oxid általában abból készül 96% vagy 99,6% alumínium-oxid kerámia hordozóként, a színe pedig fehér. Az alumínium-oxid kerámiák előnyei a gazdag nyersanyagforrások, az alacsony ár, a magas szigetelés, a hőállóság, a kémiai korrózióállóság és a nagy mechanikai szilárdság. Ez egy jó átfogó teljesítményű kerámia hordozóanyag, amely a kerámia hordozóanyagok teljes mennyiségének több mint 80%-át teszi ki. Viszonylag alacsony hővezető képessége és magas hőtágulási együtthatója miatt azonban általában az autóelektronikában, a félvezető világításban, az elektromos berendezésekben és más területeken használják.

Az alumínium-oxid általában abból készül 96% vagy 99,6% alumínium-oxid kerámia hordozóként, a színe pedig fehér. Az alumínium-oxid kerámiák előnyei a gazdag nyersanyagforrások, az alacsony ár, a magas szigetelés, a hőállóság, a kémiai korrózióállóság és a nagy mechanikai szilárdság. Ez egy jó átfogó teljesítményű kerámia hordozóanyag, amely a kerámia hordozóanyagok teljes mennyiségének több mint 80%-át teszi ki. Viszonylag alacsony hővezető képessége és magas hőtágulási együtthatója miatt azonban általában az autóelektronikában, a félvezető világításban, az elektromos berendezésekben és más területeken használják.

Az alumínium-nitrid anyag világosszürke, és a hatszögletű kristályrendszerhez tartozik. Ez egy kovalens vegyület az AlN4 cinkkeverék szerkezeti egységével. Ez a szerkezet határozza meg kiváló termikus, elektromos és mechanikai tulajdonságait. Az alumínium-nitrid kerámiák hővezető képessége 6-8-szorosa az alumínium-oxid kerámiáénak, de a hőtágulási együttható ennek csak az 50%-a. Ezenkívül nagy szigetelési szilárdsággal, alacsony dielektromos állandóval és jó korrózióállósággal rendelkezik. Magasabb költségétől eltekintve az alumínium-nitrid kerámiák átfogó teljesítménye felülmúlja az alumínium-oxid kerámiákét, így ideális elektronikus csomagolóanyag szubsztrátum, különösen alkalmas magas hővezető képességgel rendelkező területeken.

4.Berillium-oxid kerámia

A BeO kis sűrűségű, wurtzit típusú és erős kovalens kötésszerkezettel rendelkezik, és mind a por, mind a szubsztrát fehér. A BeO hővezető képessége többszöröse az Al2O3-énak, így alkalmas nagy teljesítményű áramkörökhöz és jó átfogó tulajdonságokkal rendelkezik. A BeO por toxicitása miatt azonban környezeti problémák vannak, és sok országban nem állítható elő. A BeO szinterezési hőmérséklete elérheti az 1900 °C-ot, ami magas előállítási költséget eredményez; a BeO hővezető képessége a hőmérséklet emelkedésével csökken, ami korlátozza a berillium-oxid elősegítését és alkalmazását. Bizonyos nagy teljesítményű, nagyfrekvenciás félvezető eszközökben, repülőgép-elektronikai berendezésekben és műholdas kommunikációban azonban

5.Egyéb

A fent említett kerámia anyagokon kívül kerámia hordozóanyagként szilícium-karbid (SiC), bór-nitrid (BN) és mások is használhatók. Ezek közül a SiC kerámia egykristályos anyag hővezető képessége szobahőmérsékleten elérheti a 490 W/(m·K), a SiC polikristályos hővezető képessége azonban csak 67 W/(m·K). Ezenkívül a SiC anyag dielektromos állandója 40, ami négyszerese az AlN kerámiáénak, ami korlátozza a nagyfrekvenciás alkalmazását. A BN anyag jó átfogó tulajdonságokkal rendelkezik, hordozóanyagként azonban nem rendelkezik kiemelkedő előnyökkel, és drága az ára, valamint a hőtágulási együtthatója nem egyezik a félvezető anyagokéval.

Összességében a kerámia hordozók kulcsfontosságú szerepet játszanak az elektromos eszközök csomagolásában, és kulcsfontosságú elektronikai anyagok, amelyek a kutatás és fejlesztés középpontjában állnak különböző országokban.Szempillafesték produces high-quality ceramic substrates using alumina, aluminum nitride, and silicon nitride as materials, and has introduced laser equipment on the production line for laser cutting, scribing, and drilling according to customer requirements. The size accuracy is high, the processing speed is fast, and the product stability is good. For surface treatment, polishing or DPC&DBC metallization can also be provided. If you want our quotation, please send us your design or requirement details.