Kerámia szubsztrátum sorozat – Az AMB Active Metal teljesítménye és alkalmazása

A harmadik generációs félvezetők megjelenése és fejlődése, mint például a gallium-nitrid (GaN) ésSzilícium-karbid (SiC), nagyobb teljesítmény, miniatürizálás, integráció és multifunkcionalitás felé terelték a tápegységeket, különösen a félvezető eszközöket. Ez az előrelépés nagymértékben hozzájárult a csomagolási szubsztrátum teljesítményének javulásához. Az elektronikai eszközök csomagolásában széles körben használt kerámia hordozók nagy hővezető képességük, magas hőmérsékleti ellenállásuk, alacsony hőtágulási együtthatójuk, nagy mechanikai szilárdságuk, korrózióállóságuk, jó szigetelésük és sugárzásállóságuk miatt váltak népszerűvé.

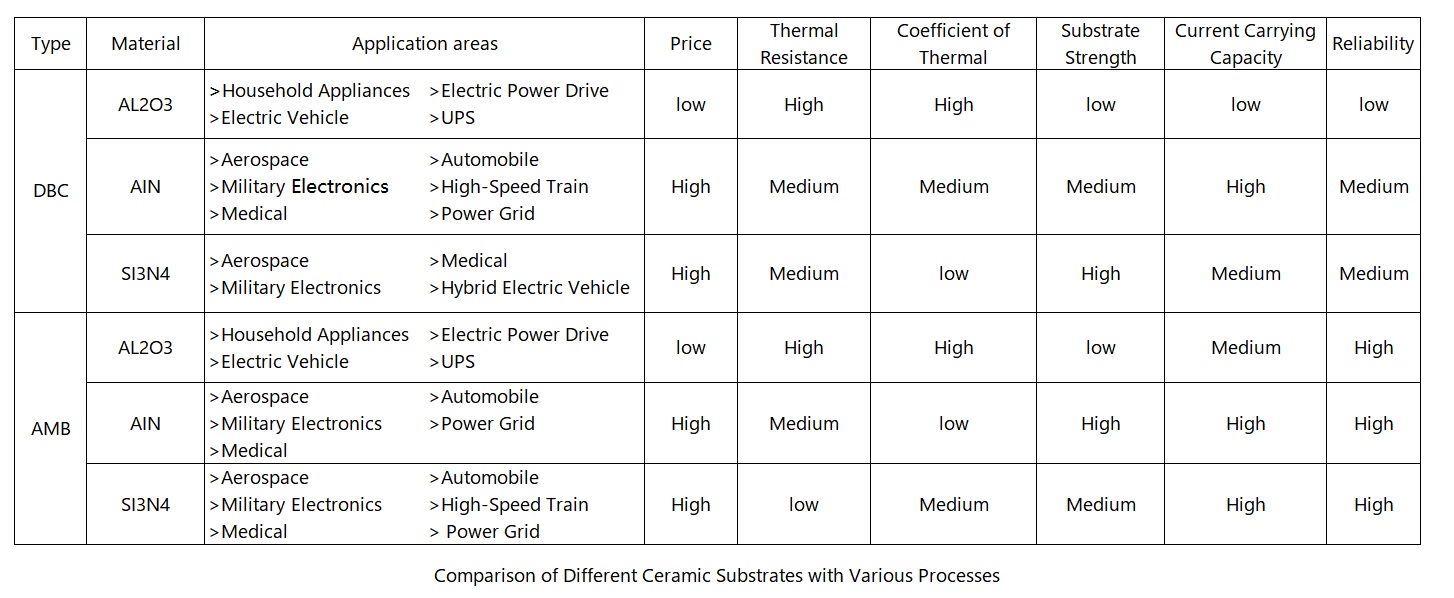

Különféle kerámia szubsztrát gyártási eljárások léteznek, beleértve a közvetlen kötésű réz (DBC) módszert, a közvetlen bevonatú réz (DPC) módszert, a lézerrel aktivált fémezési (LAM) módszert, az alacsony hőmérsékletű együttégetett kerámiát (LTCC), a magas hőmérsékletű együtt égetett kerámiát (HTCC) és a jelenleg feltörekvő AMB eljárást, amely az Active Metal Brazing (AMB) technológia.

ÉN.Mi az az aktív fémforrasztási (AMB) technológia?

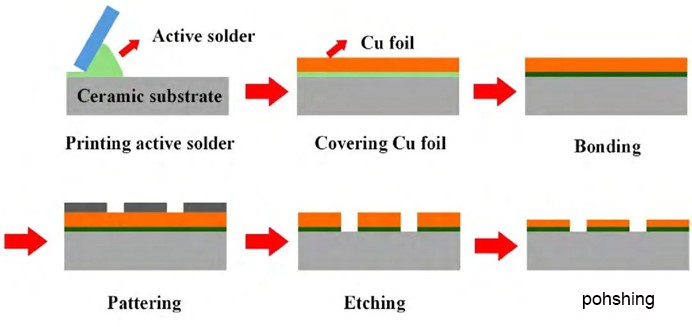

Process Flow-val

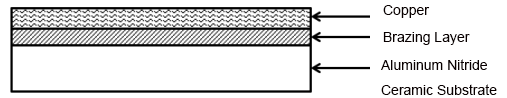

Az aktív fémforrasztás (AMB) a DBC folyamat előrelépése. Ez magában foglalja egy kis mennyiségű aktív elem (pl. Ti, Zr, V, Cr) hozzáadását a keményforrasztó elektronikus pasztához, amelyet azután szitanyomási technológiával a kerámia hordozóra nyomtatnak. A pasztát oxigénmentes rézzel vonják be, és vákuumos keményforrasztó kemencében szinterelik. Ezt követően maratással létrehozzák az áramkört, majd a felületi mintát vegyileg bevonják. Az AMB technológiával készült kerámia rézbevonatú lemez szerkezetét az alábbi ábra mutatja.

Kerámiával bevont rézlemez szerkezeti diagramja AMB eljárással

II.Az AMB és a DBC összehasonlítása

1. A DBC technológia a rezet és a kerámiát köti össze anélkül, hogy további anyagokra lenne szükség, míg az AMB aktív fémeket használ a réz kerámiákra való keményforrasztásához.

2. A DBC-hez képest az AMB jobb hővezető képességet, hőállóságot, nagyobb szilárdságot és nagyobb megbízhatóságot kínál.

3. A DBC nem használható réz és szilícium-nitrid (Si3N4) kötésére, mivel nem képződnek Cu-Si-O vegyületek. Ezért az AMB-eljárás szükséges a szilícium-nitrid rézzel való összekapcsolásához.

III.Az AMB kerámia szubsztrátumok osztályozása anyag szerint

A különböző kerámiaanyagok szerint a jelenleg érett AMB kerámia hordozók három típusba sorolhatók: alumínium-oxid (Al2O3), alumínium-nitrid (AlN) és szilícium-nitrid (Si3N4).

3.1 timföld hordozókkal

Az AMB alumínium-oxid hordozók sokféle forrással és a legalacsonyabb költséggel rendelkeznek, így a legköltséghatékonyabb AMB kerámia hordozók. Alacsony hővezető képességük és korlátozott hőelvezetési képességük miatt azonban az AMB Alumina szubsztrátumokat főként alacsony teljesítménysűrűségű alkalmazásokban használják, amelyek nem igényelnek szigorú megbízhatóságot.

3.2 Alumínium-nitrid hordozókkal

Az AMB alumínium-nitrid hordozók nagyobb hőelvezetési képességgel rendelkeznek, így alkalmasabbak nagy teljesítményű és nagy áramerősségű működési környezetekre. Mechanikai szilárdságuk azonban viszonylag alacsony, ami korlátozza alkalmazási tartományukat, mivel az Aluminium Nitride AMB rézbevonatú aljzatok magas és alacsony hőmérsékletű ciklusos élettartama korlátozott.

3.3 Szilícium-nitrid hordozókkal

A szilícium-nitrid kerámiák kis hőtágulási együtthatóval rendelkeznek (2,4 ppm/K), hasonlóan a félvezető chip anyagokhoz (Si/SiC). Az AMB szilícium-nitrid hordozók magas hővezető képességgel rendelkeznek (>90 W/mK) és kiváló mechanikai tulajdonságok, amelyek kiemelkedő magas hőmérsékleti ellenállást, hőelvezetést és rendkívül nagy teljesítménysűrűséget biztosítanak.

Az AMB szilícium-nitrid szubsztrátumok a legmegfelelőbb választás olyan alkalmazásokhoz, amelyek nagy megbízhatóságot, hőelvezetést és részleges kisülésekkel szembeni ellenállást igényelnek, mint például az autóiparban, a szélturbinás rendszerekben, a vontatási rendszerekben és a nagyfeszültségű egyenáramú átviteli eszközökben. Ezenkívül nagy áramvezető képességgel és kiváló hőátadási tulajdonságokkal rendelkeznek.

IV. AMB kerámia szubsztrátumok alkalmazása

A DBC kerámia hordozókhoz képest az AMB kerámia hordozók nagyobb tapadási szilárdságot és jobb hőciklus jellemzőket kínálnak. A megbízhatósági tesztek szerint a hőciklus-teszt (hőmérséklet-tartomány: -65 °C és 150 °C között, magas és alacsony hőmérsékletű tartási idő: egyenként 15 perc, legfeljebb 2 perc a közbenső hideg és meleg kapcsolásnál) azt mutatja, hogy a termikus ciklusidők a következők: Si3N4 ≥ 5000-szer; AlN ≥ 1500-szor; Al2O3 ≥ 500-szor; ZTA (Zirconia Toughened Alumina) ≥ 1000-szer.

aljzatokkala kerámia és az aktív fémforrasztópaszta közötti kémiai reakció révén magas hőmérsékleten kötést ér el. Ennek eredményeként a kötési szilárdságuk és megbízhatóságuk kiváló, így alkalmasak nagy teljesítményű félvezető modulok csomagolására olyan területeken, mint a vasúti közlekedés, az új energetikai járművek és az intelligens hálózatok.

XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére szakosodott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk nagy teljesítményű kerámia anyagok széles sorozatához, beleértve timföld kerámia, cirkónia kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámia. Jelenleg kerámiaalkatrészeink számos iparágban megtalálhatók, mint például a mechanikai, vegyipari, orvosi, félvezető-, jármű-, elektronikai-, kohászatgyártásban stb. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni, hogy kerámia alkatrészeink hatékonyan működnek az ügyfelek speciális alkalmazásaiban. Mind a prototípus, mind a tömeggyártás területén tudunk együttműködni, keressen minket bizalommal, ha igényei vannak.