Alumina kerámiatermékek főbb folyamatai

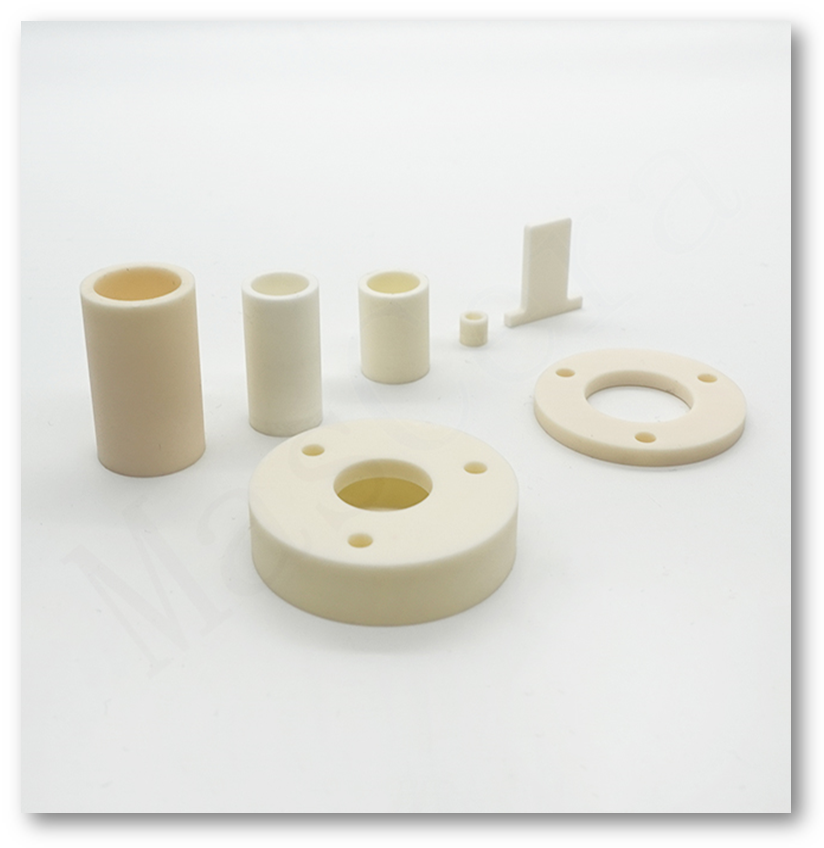

Az alumínium-oxid kerámia termékeket széles körben használják elektronikai, hő-, mechanikai és magas hőmérsékletű alkalmazásokban kiváló elektromos szigetelésüknek köszönhetően. mechanikai szilárdság, kopásállóság és hőstabilitás. Az alumínium-oxid kerámia alkatrészek teljesítményét és megbízhatóságát azonban nem csak az anyag tisztasága határozza meg. A gyártási folyamat döntő szerepet játszik a végső tulajdonságok, a méretstabilitás és a hosszú távú teljesítmény meghatározásában.

mechanikai szilárdság, kopásállóság és hőstabilitás. Az alumínium-oxid kerámia alkatrészek teljesítményét és megbízhatóságát azonban nem csak az anyag tisztasága határozza meg. A gyártási folyamat döntő szerepet játszik a végső tulajdonságok, a méretstabilitás és a hosszú távú teljesítmény meghatározásában.

Ez a cikk az alumínium-oxid kerámia termékek fő gyártási folyamataira összpontosít, és bemutatja, hogyan választják ki a különböző alakítási, szinterelési és megmunkálási technológiákat a termék geometriája, mérete, tűréshatárai és alkalmazási körülményei alapján.

Az alumínium-oxid kerámia anyagok, tulajdonságok és alkalmazások általános bemutatásához kérjük, tekintse meg a fő útmutatónkat:Minden, amit az alumínium-oxid kerámiáról tudni kell.

Az alumínium-oxid kerámia gyártási folyamatának áttekintése

Az alumínium-oxid kerámia termékek gyártása jellemzően három fő szakaszból áll:

▪ Formázás– alumínium-oxid por zöld testté formázása

▪ Szinterelés– a zöld test tömörítése magas hőmérsékleten

▪ Megmunkálás és kikészítés– a végső méretek és felületi minőség elérése

Ezen szakaszok közül az alakítás a teljes folyamat alapja. A kiválasztott alakítási módszer meghatározza a megvalósítható geometriákat, a belső egyenletességet, az elérhető tűréshatárokat és a gyártási költségeket. A szinterezés és a megmunkálás ezután finomítja az anyagtulajdonságokat és a méretpontosságot.

Az alumínium-oxid kerámiák alakítási folyamatai

Az alumínium-oxid kerámiák különböző alakítási technológiákkal alakíthatók, az alkatrész geometriájától, méretétől, falvastagságától, mérettűrésétől és az alkalmazási követelményektől függően. A gyakorlati gyártásban az alakítási folyamat kiválasztása a tervezési megvalósíthatóság, a teljesítménykövetelmények, a termelési mennyiség és a költséghatékonyság közötti egyensúlyt jelenti.

A következő szakaszok bemutatják az alumínium-oxid kerámia termékekhez használt főbb alakítási eljárásokat, valamint azokat az alkatrésztípusokat, amelyekhez ezek a legalkalmasabbak.

1. Száraz préselés

A száraz sajtolás az egyik leggyakrabban használt alakítási eljárás viszonylag egyszerű geometriájú alumínium-oxid kerámia alkatrészek előállítására. A granulált alumínium-oxid port nagy nyomás alatt egy merev fém szerszámban tömörítik, így közel eredeti alakú alkatrészeket hoznak létre.

Tipikus szárazon préselt termékek

▪ Kerámia alátétek és távtartók

▪Sík tányérok és tárcsák

▪Egyszerű elektronikus szigetelő alkatrészek

▪Egyenletes vastagságú szerkezeti alkatrészek

Száraz préselés kiválasztásakor

▪Nagy volumenű gyártás

▪Egyszerű formák korlátozott magasságváltozással

▪Jó vastagság-konzisztencia

▪Költségérzékeny alkalmazások

2.Hidegen izosztatikus préselés (CIP)

A hideg izosztatikus sajtolás (CIP) egy rugalmas öntőforma segítségével egyenletes nyomást fejt ki minden irányban, ami nagyobb nyersanyag-sűrűséget és jobb belső egyenletességet eredményez az egytengelyű sajtoláshoz képest.

TipikusCIPTermékek

▪Alumínium-oxid kerámia rudak

▪Vastag falú csövek

▪Nagy vagy tömör szerkezeti elemek

CIP kiválasztása esetén

▪Vastagabb keresztmetszetek

▪Magasabb mechanikai szilárdsági követelmények

▪Csökkentett belső hibák kockázata

3. Extrudálás

Az extrudálást állandó keresztmetszetű alumínium-oxid kerámia alkatrészek előállítására használják, lágyított kerámiaanyag formázott szerszámon keresztüli átpréselésével. Ez az eljárás különösen alkalmas hosszú vagy folytonos alkatrészekhez.

Tipikus extrudálási termékek

▪Alumínium-oxid kerámia csövek

▪Hosszú kerámia rudak

▪Többlyukú csövek

▪Folyamatos szigetelőcsövek

Amikor a kihúzás van kiválasztva

▪Hosszú alkatrészek

▪Üreges vagy többcsatornás geometriák

▪Stabil keresztmetszeti profilok

4. Kerámia fröccsöntés (CIM)

A kerámia fröccsöntés (CIM) során finom alumínium-oxid port kombinálnak szerves kötőanyagokkal, és a keveréket precíziós öntőformákba fecskendezik, lehetővé téve összetett alakú kerámia alkatrészek nagy ismétlési pontossággal történő előállítását.

Tipikus CIM termékek

▪Kis, összetett alakú alumínium-oxid kerámia alkatrészek

▪Precíziós elektronikai kerámia alkatrészek

▪Vékony falú szerkezeti elemek

CIM kiválasztásakor

▪Nehezen megmunkálható komplex geometriák

▪Szigorú mérettűrések szinterezés után

▪Közepes és magas termelési volumenek

5. Csúszásöntés

A csúsztatásos öntés folyékony kerámiaszuszpenziókon alapuló alakítási eljárás. Ezek a módszerek különösen alkalmasak nagy, hosszú vagy vastag falú alumínium-oxid kerámia alkatrészekhez, ahol a merev szerszámok nem praktikusak.

TipikusCsúszóöntésTermékek

▪Magas hőmérsékletű védőcsövek

▪Kemencecsövek

▪Hőelem védőcsövek

▪Hosszú, vastag falú alumínium-oxid kerámia csövek

Amikor Csúszóöntés van kiválasztva

▪Nagy méretek vagy meghosszabbított hosszúságok

▪Vastag falszerkezetek

▪Magas hőmérsékletű működési környezetek

▪Alacsony és közepes termelési volumenek

6. Szalagöntés

A szalagos öntés egy formázási eljárás, amelyet vékony, lapos alumínium-oxid kerámia lemezek gyártására használnak, egy kerámiaszuszpenzió mozgó hordozófelületre öntésével, majd szabályozott szárítással.

Tipikus szalagöntési termékek

▪Alumínium-oxid kerámia hordozók

▪Vékony kerámia ostyák

▪Lapos elektronikus szigetelőlemezek

Amikor a szalagos öntést választják

▪Vékony és lapos alkatrészek

▪Szigorú vastagságtűrési követelmények

▪Elektronikus és erőeszközök alkalmazásai

Formázási folyamat kiválasztásának áttekintése

| Formázási folyamat | Szerszámköltség | Tipikus termékek | Gyártási költség |

| Száraz préselés | Közepes | Alátétek, lemezek, egyszerű szigetelők | Alacsony |

| CIP | Alacsony | Rudak, vastag csövek, szilárd alkatrészek | Közepes |

| Extrudálás | Közepes | Csövek, rudak, többlyukú csövek | Közepes |

| CIM | Magas | Kis, összetett alakú alkatrészek | Közepestől magasig |

Csúszóöntés | Alacsony | Magas hőmérsékletű védőcsövek, hosszú csövek | Közepes |

| Szalagöntés | Közepes | Hordozók, kerámia ostyák | Alacsonytól közepesig |

Meg kell jegyezni, hogy a termelési volumen megfelelősége szorosan összefügg a szerszámozási követelményekkel. A merev szerszámozást igénylő eljárások általában gazdaságosabbak közepes és nagy volumenű gyártás esetén, míg a rugalmas formázási módszerek, mint például az extrudálás, a csúsztatásos öntés és a szalagos öntés nagyobb skálázhatóságot kínálnak a kis és nagy tételekben.

A szinterelési hőmérséklet és a folyamatparaméterek kiválasztása szorosan összefügg a komponens belső tulajdonságaival.alumínium-oxid (Al₂O₃), beleértve a sűrűséget, a szemcseszerkezetet és a dielektromos teljesítményt.

Az alumínium-oxid kerámiák szinterelési folyamata

A szinterezés kritikus lépés az alumínium-oxid kerámia termékek gyártásában. A folyamat során a kialakított zöld testeket magas hőmérsékletre hevítik, lehetővé téve az alumínium-oxid részecskék szilárd fázisú diffúzió révén történő kötődését és sűrű kerámia szerkezet kialakítását.

A megfelelő szinterezésnek köszönhetően az alumínium-oxid kerámia alkatrészek a következőket érik el:

▪Nagy sűrűség és alacsony porozitás

▪Fokozott mechanikai szilárdság

▪Stabil termikus és elektromos tulajdonságok

Kulcsfontosságú tényezők az alumínium-oxid kerámia szinterelésében

1. Szinterelési hőmérséklet

Az alumínium-oxid tisztasága, a részecskeméret és a termék geometriája alapján választják ki. A nagyobb tisztaságú alumínium-oxid jellemzően magasabb szinterelési hőmérsékletet igényel.

2. Tartási idő

A megfelelő áztatási idő biztosítja az egyenletes tömörödést. A nem elegendő idő maradék porozitást eredményezhet, míg a túlzott idő rendellenes szemcsenövekedést okozhat.

3. Fűtési és hűtési árak

A szabályozott hőmérséklet-emelkedések elengedhetetlenek a hőfeszültség, a vetemedés vagy a repedés minimalizálásához – különösen hosszú csövek és vastag falú alkatrészek esetében.

4. Légkörszabályozás

A legtöbb alumínium-oxid kerámiát levegőn szinterelik. Bizonyos elektronikai alkalmazásokhoz szabályozott légkörre lehet szükség a stabil elektromos teljesítmény biztosítása érdekében.

A szinterelési minőség közvetlenül befolyásolja a sűrűséget, a szemcseszerkezetet, a méretstabilitást és a hosszú távú megbízhatóságot, így ugyanolyan fontos, mint maga az anyagtisztaság.

A feldolgozási paraméterek mellett a kiválasztott alumínium-oxid kerámia minőség jelentősen befolyásolja a szinterelési viselkedést és a végső tulajdonságokat. A nagyobb tisztaságú alumínium-oxid minőségek általában magasabb szinterelési hőmérsékletet igényelnek, és nagyobb sűrűséget, valamint egyenletesebb szemcsenövekedést érnek el, ami viszont jobb végső teljesítményt eredményez termikus, mechanikai és elektromos alkalmazásokban.

Gyakori megmunkálási műveletek

Őrlés-precíz külső átmérők, síkfelület és párhuzamosság elérése

Leppelés és polírozás–felületi minőség és sík felület javítása

Fúrás és hornyolás–furatok vagy funkcionális elemek létrehozása minimális letöredezéssel

Megmunkálási stratégia és költségszempontok

Az alumínium-oxid kerámiák megmunkálása lényegesen időigényesebb és költségesebb, mint a fémek megmunkálása. Ezért a gyártási stratégiák jellemzően a következőket célozzák:

▪Maximalizálja a formázási pontosságot

▪Minimalizálja a szinterezés utáni anyageltávolítást

▪Mérlegtűrési követelmények költséghatékonysággal

Az olyan tervezési döntések, mint az egyenletes falvastagság, az ésszerű tűrések és az éles belső sarkok elkerülése, segítenek javítani a megmunkálhatóságot és csökkenteni a teljes gyártási költséget.

Gyártási folyamatok integrációja

Az alumínium-oxid kerámia termékek végső minőségét az alakítási, szinterelési és megmunkálási folyamatok integrációja határozza meg, nem pedig egyetlen lépés.

▪A formázás meghatározza az alak megvalósíthatóságát és a belső egyenletességet

▪A szinterezés biztosítja az anyagtulajdonságokat és a méretstabilitást

▪A megmunkálás biztosítja a funkcionális pontosságot és a felületi minőséget

Ezen folyamatok teljes gyártási láncként való optimalizálása lehetővé teszi az alumínium-oxid kerámia alkatrészek számára, hogy állandó teljesítményt nyújtsanak az igényes ipari, elektronikai és magas hőmérsékletű alkalmazásokban.

Alumínium-oxid kerámia termékek A gyakorlati tervezési és gyártási igények támogatása érdekében a Mascera alumínium-oxid kerámia termékek átfogó választékát kínálja, beleértve a szabványos formákat és az egyedi gyártású alkatrészeket. Termékportfóliónk magában foglalja az elektronikai, termikus és mechanikai alkalmazásokhoz tervezett hordozókat, csöveket, rudakat, lemezeket és kopóalkatrészeket.

🔗 Fedezze fel alumínium-oxid kerámia termékkínálatunkat