Az új SiC polírozási technológia 10-szeresére növeli a hatékonyságot!

A félvezető technológia gyors fejlődésével a szilícium-karbid (SiC) kiemelkedő, nagy teljesítményű anyagtulajdonságai miatt a kutatói közösség fókuszpontjává válik. Kivételes keménysége és kémiai stabilitása azonban, bár előnyös, jelentős kihívást jelent a polírozási folyamatok számára. A hagyományos kémiai mechanikai polírozási (CMP) eljárások különösen az ostyák precíz gyártása során szembesülnek komoly kihívásokkal, többek között a felületi hibák hatékony kiküszöbölésével és az anyageltávolítás hatékonyságának javításával.

Nemrég a japán Ritsumeikan Egyetem kutatócsoportja kifejlesztett egy új elektrokémiai mechanikai polírozási (ECMP) technológiát, amely megközelítőleg 15 μm/óra anyageltávolítási sebességet ért el, jelentősen javítva a SiC polírozást.

Ez a technológia magában foglalja a szilícium-karbid szubsztrátum anódként történő felhasználását, és egy SPE/CeO2 kompozit anyagpárna elhelyezését a hordozó és a polírozólemez (katód) között. Előfeszítő feszültség alkalmazásakor a szilícium-karbid felülete elektrolitikus reakción megy keresztül az SPE-vel, és könnyen eltávolítható oxidréteget képez. Ezt az oxidréteget ezután a párnában lévő CeO2 részecskék eltávolítják.

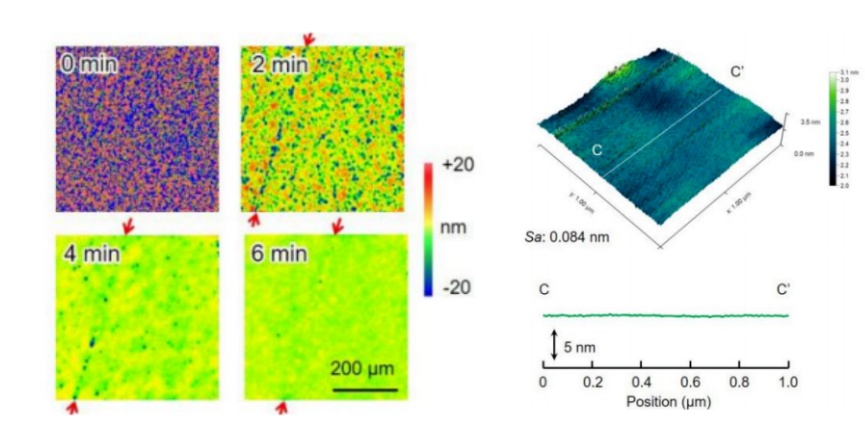

Változások a szilícium-karbid felületi morfológiájában az ECMP-vel (balra) és

AFM képe az ECMP-vel kezelt szilícium-karbid (0001) felületről (jobbra)

Az ECMP előnyei

• Környezetbarát és hatékony:Az ECMP technológia elkerüli a káros folyékony vegyszerek használatát, így csökkenti a környezetterhelést.

• Magas eltávolítási arány:Ez a technológia megközelítőleg 15 μm/h anyageltávolítási sebességet (MRR) ér el, ami tízszerese a hagyományos CMP-nek.

• Kiváló minőség:Az ECMP-vel kezelt szilícium-karbid hordozó felülete sima, az érdesség nanométer alatti szintre csökken.

Mi az ECMP?

A kémiai mechanikai polírozással elért jelenlegi anyageltávolítási sebesség és felületi érdesség nehezen javítható egyszerűen a folyamat megváltoztatásával. A CMP további fejlesztésekkel történő növelése az utóbbi években az optimális választás lett az anyageltávolítási sebesség lényeges növelésére és a felületi érdesség csökkentésére.

Az ECMP egy precíz eljárás, amely az elektrokémiai korróziót mechanikus polírozással ötvözi, polírozófolyadékként elektrolitot használva. Az egykristályos SiC felületének (mint anódnak) elektromos töltése után anódos oxidációval oxidréteg képződik, amelyet ezután lágy csiszolóanyagokkal mechanikusan eltávolítanak, így ultrasima, sérülésmentes felületet kapunk. Ezt a technikát jellemzően olyan fényes felületek előállítására használják, amelyeket csak mechanikus polírozással nehéz elérni.

Ennek a módszernek a használatakor azonban, ha az anódáram gyenge, a megmunkált felület minősége jó, de az anyageltávolítási sebesség alig változik; Ha az anódáram erős, akkor az anyageltávolítási sebesség jelentősen megnő, de a túl erős anódáram a felületi pontosság és a porozitás csökkenéséhez vezethet. Ezért az elektrokémiai mechanikai polírozáshoz külső elektromos mező alkalmazásakor a hatékony sima felület elérésének kulcsa a próbadarab felületi rétegének oxidációs sebességének és anyageltávolítási sebességének egyensúlya.

Kísérleteik során a csapat először az elektrolitikus áramsűrűség hatását vizsgálta a szilícium-karbid hordozók anyageltávolítási sebességére, és megállapította, hogy az MRR arányos az elektrolitikus áramsűrűséggel, és egy bizonyos áramsűrűség mellett eléri a telítést. Ha az elektrolitikus áramsűrűség 10 mA/cm² alatt van, az MRR az áramsűrűséggel együtt növekszik. 15 mA/cm² felett az MRR eléri a telítést, és a Faraday hatékonyság csökkenni kezd, jelezve, hogy az áramsűrűség további növelése nem hoz nagyobb anyageltávolítási hatékonyságot.

Jelenleg a CMP a legegyszerűbb és legkönnyebben megvalósítható módszer mind elvileg, mind kísérleti beállításban. A polírozó folyadékok azonban jellemzően erős savakat, bázisokat és oxidálószereket tartalmaznak, amelyek kockázatot jelentenek a környezetre és a kísérletezőkre nézve, és polírozási hatékonysága szűk keresztmetszetet ért el.

A továbbfejlesztett kémiai mechanikus polírozási módszerek, például az ECMP egyre nagyobb figyelmet kapnak. A SiC eszközök bővülő alkalmazási körével magasabb követelményeket támasztanak a SiC hordozók feldolgozási hatékonyságával és felületi minőségével szemben. Ez az új technológia nemcsak a feldolgozási hatékonyságot és a felületminőséget biztosítja, hanem új lendületet ad a SiC szubsztrátumgyártás zöld fejlesztésének.

Forrás:

A harmadik generációs félvezetők szakértője

Zhuangzhi Tian et al.: Kutatási előrehaladás az egy-SiC ultraprecíziós feldolgozásával kapcsolatban

XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére szakosodott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk nagy teljesítményű kerámia anyagok széles sorozatához, beleértve timföld kerámia, cirkónia kerámia, szilícium-nitrid, bór-nitrid , alumínium-nitrid és megmunkálható üvegkerámia. Jelenleg kerámiaalkatrészeink számos iparágban megtalálhatók, mint például a mechanikai, vegyipari, orvosi, félvezető-, jármű-, elektronikai-, kohászati stb. iparban. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni kerámiánkat. az alkatrészek hatékonyan működnek az ügyfelek speciális alkalmazásaiban. Mind a prototípus, mind a tömeggyártás területén tudunk együttműködni, keressen minket bizalommal, ha igényei vannak.