DPC kerámia hordozó felületcsiszolási technológiája

DPC kerámia aljzatokolyan műszaki előnyökkel rendelkeznek, mint a kiváló hővezető képesség/hőállóság, a nagy grafikai pontosság és a vertikális összekapcsolási képesség. Széles körben alkalmazhatók a félvezető teljesítményvilágításban (fehér LED-ek), a sterilizálásban (mély ultraibolya LED-ek), a lézeres és optikai kommunikációban (LD és VCSEL), a termoelektromos hűtésben (TEC) és más területeken.

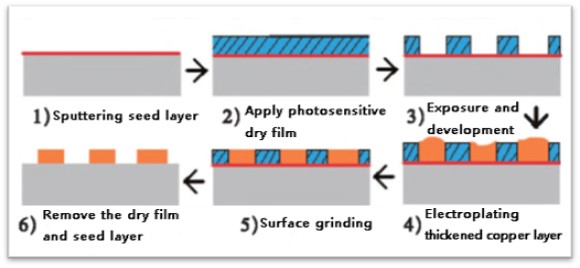

A DPC kerámia hordozók előkészítési folyamata főként a következőket foglalja magában:

(1) Fém magréteg (Ti/Cu) porlasztása a kerámia alapra.

(2)Fényérzékeny száraz fólia felvitele.

(3)Minták kialakítása expozíció és fejlődés révén.

(4)A rézréteg vastagítása mintázó galvanizálással.

(5)Az aljzat felületének csiszolása (a rézréteg vastagságának és egyenletességének szabályozására).

(6)A száraz film eltávolítása, a vetőréteg maratása, végül felületkezelés (például kémiai ezüstözés vagy nikkel-aranyozás).

A DPC kerámia hordozók előállítása során az galvanizáló áram egyenetlen eloszlása a rézréteg egyenetlen vastagságát eredményezi az hordozó felületén (a vastagságkülönbség meghaladhatja a 100 μm-t). A felületcsiszolás kulcsfontosságú folyamat a galvanizált rézréteg vastagságának szabályozására és egyenletességének javítására, ami közvetlenül befolyásolja a kerámia hordozók teljesítményét és az eszközcsomagolás minőségét.

A rézanyag jó képlékenysége miatt a köszörülési folyamat során könnyen képlékeny alakváltozás (karcolások vagy rézbőr) keletkezik, ami jelentős kihívást jelent. A DPC kerámia hordozók felületén lévő rézréteg köszörülésére négy fő köszörülési technika áll rendelkezésre:

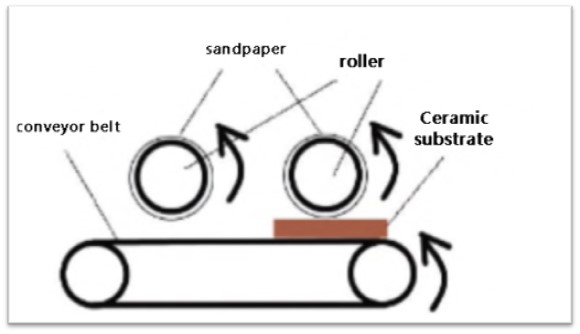

(1)Szalagcsiszolás:

A szalagcsiszolás egy gyakran használt durvacsiszolási technika fémfelületeknél. Csiszolószalagokat használ görgőkön a minták gyors őrlésére a szállítószalagon, ami nagy őrlési hatékonyságot eredményez.

A szalagcsiszolás csiszolási sebessége azonban lényegesen magasabb, mint a CNC-csiszolásé és a kerámiakefés csiszolásé, viszont a felületi érdesség és a vastagság egyenletessége viszonylag gyenge. Ezenkívül a rézréteg széleinek képlékeny alakváltozása miatt észrevehető hibák is előfordulhatnak.

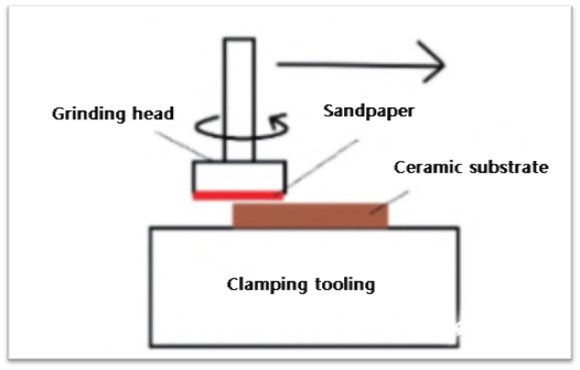

(2)CNC csiszolás:

A CNC-csiszoláshoz főként CNC-köszörűgépeket használnak. Kezdetben a csiszolópapírt a csiszológép vágófejéhez rögzítik. A platformra rögzített kerámia hordozókat a forgó vágófej gyorsan megőrli. A CNC-csiszolási folyamatok egyszerűek, és a csiszolás viszonylag egyenletes. Azonban nagy mennyiségű csiszolópapírt fogyasztanak, és kézi cserét igényelnek.

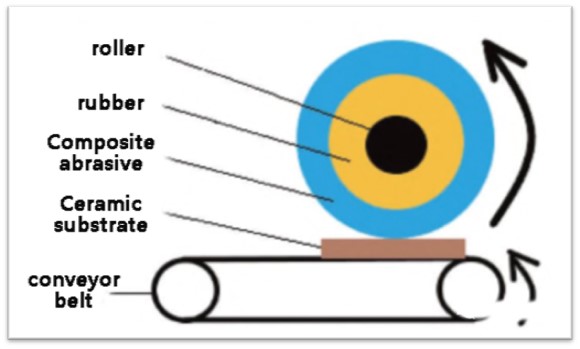

(3)Kerámia kefés csiszolás:

A kerámiakefés csiszolás nagy sebességű forgó kerekeket használ kerámia/gyémánt kompozit csiszolóanyagokkal a szállítószalagon bizonyos sebességgel mozgó kerámia hordozók csiszolására. Mivel a görgőtengelyen lévő nyomásérzékelők szabályozzák a csiszolási nyomást, és a gumi pufferként működik, a kerámiakefés csiszolás hatékonyan szabályozhatja a hordozó felületén lévő rézréteg vastagságát és egyenletességét.

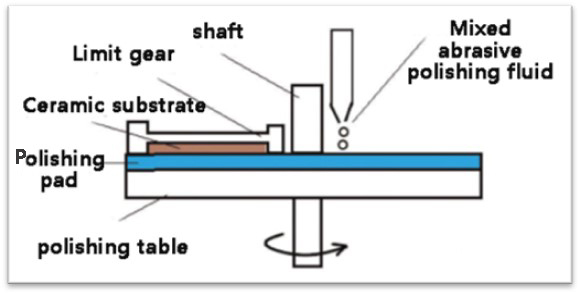

(4)Kémiai mechanikai polírozás (CMP):

Amikor a DPC kerámia hordozók esetében magas felületi követelményeket támasztanak, a CMP az előnyben részesített csiszolási technika. Bizonyos optoelektronikai eszközöknél (például lézeres LD-k és VCSEL-ek), amelyek a kerámia hordozó megszilárdult kristályterületének minőségének további javítását igénylik (0,1 μm alatti felületi érdesség és 10 μm-nél kisebb vastagságeltérés), CMP-t kell alkalmazni.

A CMP őrlőfolyadékban található abrazív részecskék kis részecskemérete miatt az őrlési hatékonyság alacsony. Ezért a CMP csak magas felületi minőségi követelményeket támasztó finomcsiszolási eljárásokhoz alkalmas, és olyan előfeldolgozási technikákkal kell kombinálni, mint a CNC-csiszolás és a kerámiakefés csiszolás.

A XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére specializálódott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk számos nagy teljesítményű kerámia anyaghoz, beleértve a következőket: alumínium-oxid kerámia, cirkónium kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámiaJelenleg kerámia alkatrészeink számos iparágban megtalálhatók, mint például a gépészet, a vegyipar, az orvostudomány, a félvezetőipar, a járműipar, az elektronika, a kohászat stb. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni, hogy kerámia alkatrészeink hatékonyan működnek ügyfeleink speciális alkalmazásaiban. Mind prototípus, mind tömeggyártás terén tudunk együttműködni, kérjük, vegye fel velünk a kapcsolatot, ha bármilyen igénye van.