A kerámia hordozók fő előnyei, tulajdonságai és folyamattechnológiája

A kerámia hordozók létfontosságú szerepet játszanak az elektronika területén olyan jelentős előnyeik miatt, mint a magas hővezető képesség, a kiváló szigetelő tulajdonságok és a hővezető képesség. De milyen kiemelkedő előnyei vannak a kerámia hordozóknak a kerámia lapkákkal szemben?

1. Különbség a kerámia hordozók és a kerámia ostyák között

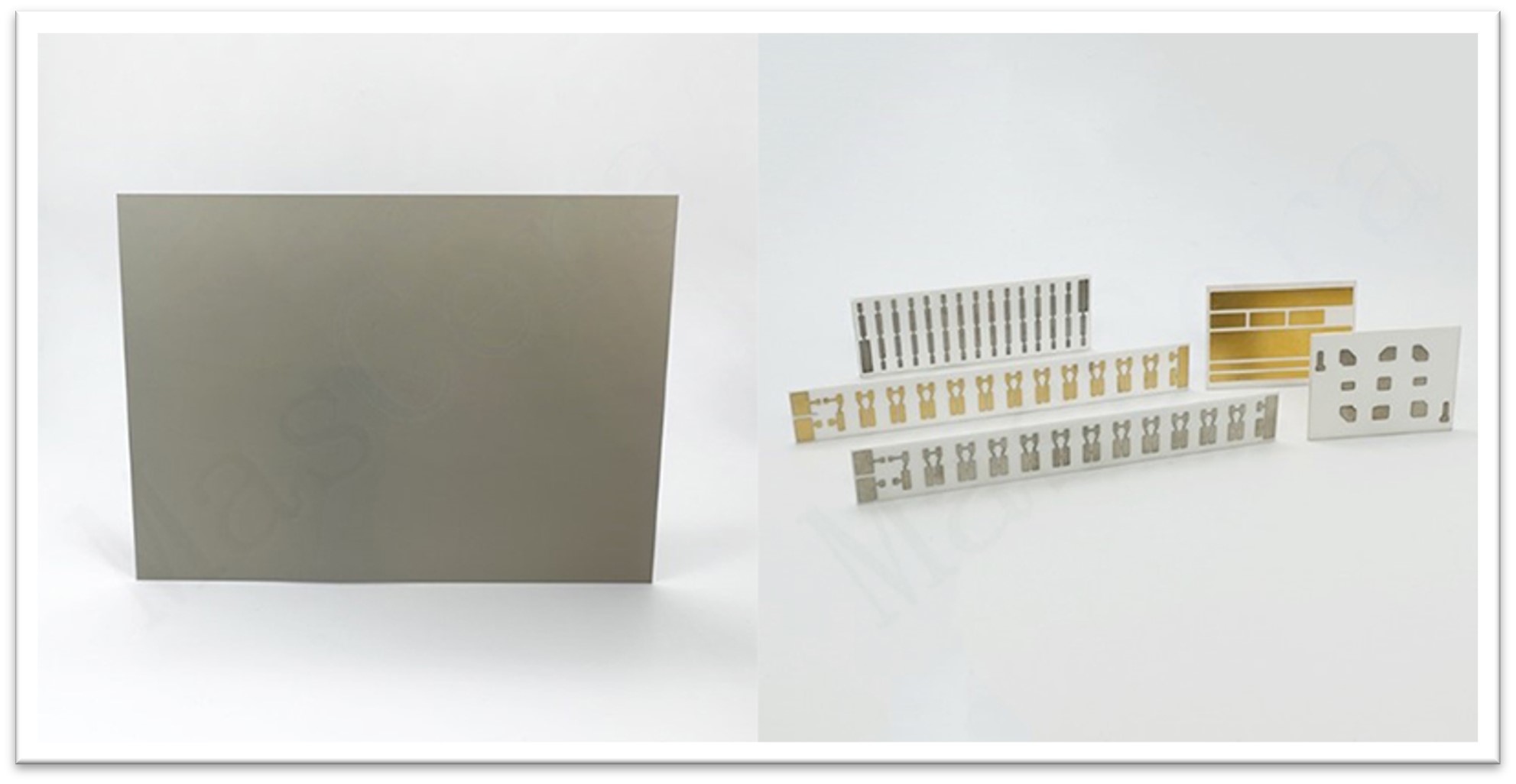

A kerámia ostyák sík anyagként szolgálnak, amelyek tartóalapot biztosítanak a film áramköri elemek és a felületszerelt alkatrészek számára egy elektronikus kerámia alapon.

Másrészt a kerámia hordozók gyártása speciális eljárással történik, ahol a rézfóliát közvetlenül egy kerámia lapka (egyoldalas vagy kétoldalas) felületére ragasztják magas hőmérsékleten. Az így kapott ultravékony kompozit hordozó kiváló elektromos szigeteléssel, magas hővezető képességgel, kiemelkedő forraszthatósággal, nagy tapadási szilárdsággal rendelkezik, és a NYÁK-okhoz hasonlóan különféle mintákkal maratható, így jelentős áramvezető képességgel rendelkezik.Ezért a kerámia hordozók alapvető anyaggá váltak a nagy teljesítményű elektronikus áramkörök szerkezeti és összekapcsolási technológiáiban.

2. A kerámia aljzatok fő előnyei

A kerámia hordozók erős mechanikai feszültségállósággal és alakstabilitást, nagy szilárdságot, hővezető képességet és szigetelőképességet, valamint erős kötést és korrózióállóságot mutatnak. Kiváló hőciklus-teljesítményt és nagy megbízhatóságot kínálnak, lehetővé téve a NYÁK-okhoz (vagy IMS-hordozókhoz) hasonló különféle minták maratását. A kerámia hordozók nem szennyezik és környezetbarátak.

3. Kerámia aljzatok tulajdonságai

(1) Mechanikai tulajdonságok

A kellően nagy mechanikai szilárdság lehetővé teszi a rögzítőelemek mellett tartóelemként való alkalmazást is, jó megmunkálhatósággal és nagy méretpontossággal.

(2)Elektromos tulajdonságok

A magas szigetelési ellenállás és átütési feszültség, az alacsony dielektromos állandó és a minimális dielektromos veszteség stabil teljesítményt biztosít magas hőmérsékleti és páratartalmú körülmények között, biztosítva a megbízhatóságot.

(3) Termikus tulajdonságok

Magas hővezető képesség, a rokon anyagokéhoz (különösen a Si-hez) illeszkedő hőtágulási együtthatók, és kiváló hőállóság.

(4)Egyéb ingatlanok

Kiváló kémiai stabilitás, könnyű fémezés erős tapadású áramköri mintákhoz, nem higroszkópos, olajálló, vegyszerálló, alacsony röntgenkibocsátású, nem mérgező, és a kristályos szerkezet változatlan marad az üzemi hőmérsékleti tartományon belül.

4. Kerámia hordozó gyártási technikák (HTCC, LTCC, DPC, DBC, AMB)

A kerámia hordozókat elsősorban sík kerámia hordozókra és háromdimenziós kerámia hordozókra osztják a gyártási folyamatok alapján. A főbb sík kerámia hordozó technológiák közé tartozik a vékonyréteg-kerámia (TFC), a vastagréteg-nyomtatott kerámia (TPC), a közvetlen kötésű réz (DBC), az aktív fémforrasztás (AMB) és a közvetlen galvanizálású réz (DPC). A főbb háromdimenziós kerámia hordozók közé tartozik a magas hőmérsékletű együttégetett kerámia (HTCC) és az alacsony hőmérsékletű együttégetett kerámia (LTCC).

(1)HTCC (magas hőmérsékleten együtt égetett kerámia)

A korábban kifejlesztett HTCC kerámia és magas olvadáspontú fémminták, például W és Mo együttes égetését jelenti többrétegű kerámia szubsztrátok előállításához. Magas szinterelési hőmérséklete azonban korlátozza az elektródaanyag-választást, és a gyártási költség viszonylag magas, ami az LTCC kifejlesztését ösztönözte.

(2)LTCC (alacsony hőmérsékleten együtt égetett kerámia)

Az LTCC körülbelül 850°C-ra csökkenti az együttes égetés hőmérsékletét, több kerámia filmréteget fémmintákkal halmoz fel és éget együtt, így háromdimenziós áramköri huzalozást hoz létre. Az LTCC kiválóan alkalmas passzív integrációra, és széles körben alkalmazható különböző piacokon, például a szórakoztatóelektronikában, a kommunikációban, az autóiparban és a védelemben.

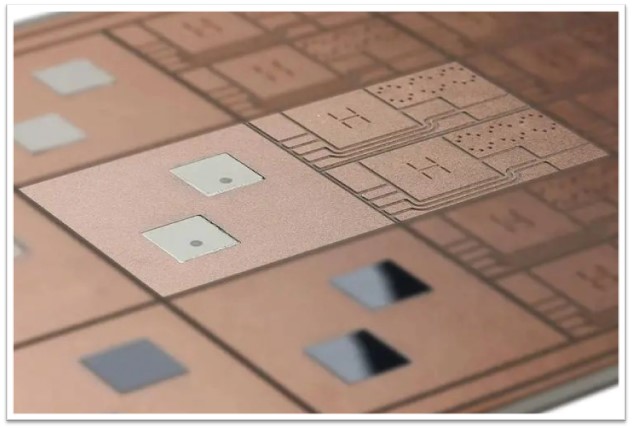

(3)DPC (közvetlen rézbevonat)

A kerámia filmtechnológián alapuló DPC porlasztásos technológiával rétegezi a rezet kerámia hordozókra, és galvanizálási, valamint fotolitográfiai eljárásokkal alkot áramköröket.

(4)DBC (közvetlen kötésű réz)

A DBC hőfúziós kötéssel közvetlenül köt rézfóliát Al2O3 és AlN kerámia felületekhez, így kompozit szubsztrátumokat hoz létre. Technológiai szűk keresztmetszete az Al2O3 és a rézfólia közötti mikroüregek problémájának kezelése, ami jelentős kihívást jelent a tömeggyártás és a hozam szempontjából.

(5)AMB (aktív fémforrasztás)

A DBC technológián alapuló AMB heterogén kötést hoz létre kerámia és fém között AgCu forrasztópaszta segítségével, amely aktív elemeket (Ti és Zr) tartalmaz, elősegítve a nedvesedést és a reakciót a kerámia-fém határfelületen körülbelül 800°C-on.

Az öt említett fő eljárás közül mind a HTCC, mind az LTCC a szinterelési eljárások közé tartozik, amelyek általában magasabb költségekkel járnak. Ezzel szemben a DBC és a DPC viszonylag új, érett fejlesztések, amelyek a tömegtermelésre irányulnak, a DBC pedig magas hőmérsékletű melegítést alkalmaz az Al2O3 és a Cu hordozók közötti kötéséhez. A DBC-vel kapcsolatos jelentős technikai kihívás azonban az Al2O3 és a Cu közötti mikroüregek előfordulásának kezelése, ami befolyásolja a termék skálázhatóságát és hozamát. Másrészt a DPC technológia közvetlen rézbevonatolást alkalmaz a Cu Al2O3 hordozókra történő felvitelére, integrálva az anyagokat és a vékonyréteg-feldolgozási technikákat. A DPC alapú termékek az elmúlt években a leggyakrabban használt kerámia hőelvezető hordozókká váltak. Mindazonáltal az anyagvezérlésre és a folyamattechnológiai integrációra vonatkozó szigorú követelmények magasabb belépési korlátokat jelentenek a DPC iparágba való belépés és a stabil termelés elérése számára.

A hagyományos termékekhez képest az AMB kerámia szubsztrátok nagyobb kötésszilárdságot és jobb megbízhatóságot érnek el a kerámia és az aktív fém forrasztópaszta közötti kémiai reakciók révén magas hőmérsékleten. Ezáltal kiválóan alkalmasak nagy teljesítményű csatlakozásokat vagy nagy áramvezetési és hőelvezetési követelményeket igénylő helyzetekben, különösen olyan iparágakban, mint az új energiahordozók, a vasúti közlekedés, a szélenergia-termelés, a fotovoltaikus elemek és az 5G kommunikáció, ahol az AMB kerámia rézbevonatú laminátumok iránti kereslet jelentős.

A XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére specializálódott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk számos nagy teljesítményű kerámia anyaghoz, beleértve a következőket: alumínium-oxid kerámia, cirkónium kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámiaJelenleg kerámia alkatrészeink számos iparágban megtalálhatók, mint például a gépészet, a vegyipar, az orvostudomány, a félvezetőipar, a járműipar, az elektronika, a kohászat stb. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni, hogy kerámia alkatrészeink hatékonyan működnek ügyfeleink speciális alkalmazásaiban. Mind prototípus, mind tömeggyártás terén tudunk együttműködni, kérjük, vegye fel velünk a kapcsolatot, ha bármilyen igénye van.