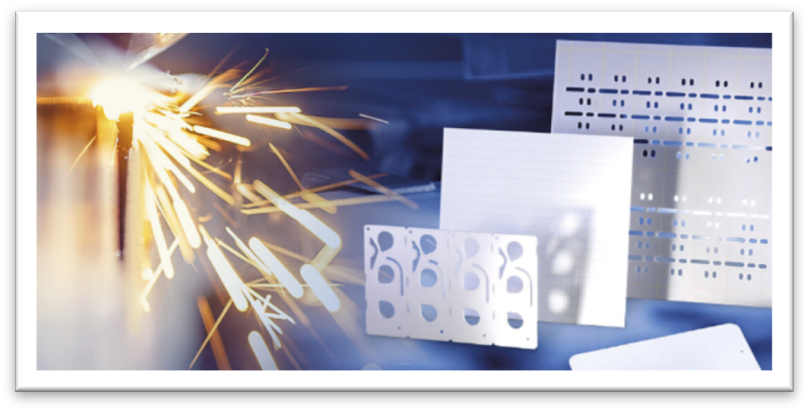

Kerámia szubsztrátum sorozat – Bevezetés a lézeres fúrási folyamatba

Az elektronikus alkatrészek támasztékakéntkerámia hordozókelősegíti a hőelvezetést az elektronikus eszközökben. A kerámia szubsztrátumok kezdeti formázása után további feldolgozást igényelnek, például fúrást és karcolást. A hagyományos megmunkálási módszerek nem képesek megfelelni a kerámia hordozók nagy pontosságú megmunkálási követelményeinek. A lézeres megmunkálási technológia fejlődésével fokozatosan a kerámia hordozók precíziós megmunkálásának fő irányává válik.

1. Kerámia szubsztrátumok típusai és jellemzői

A kerámia szubsztrátumok vékony anyagok, amelyek alapját elektronikus kerámia képezi, és alapot biztosítanak a filmáramköri elemekhez és a felületre szerelt alkatrészekhez. A kerámia hordozókhoz használt fő anyagok közé tartozik az alumínium-oxid (Al2O3), az alumínium-nitrid (AlN) és a szilícium-nitrid (Si3N4).

Közöttük,szilícium-nitrid (Si3N4) kerámia hordozókkiváló mechanikai szilárdságot, hőütésállóságot és kémiai stabilitást mutatnak. Általában magas hőmérsékletű és nagy igénybevételnek kitett környezetben használják őket, például gázturbinákban, autómotorokban stb. Ezen túlmenően jó elektromos szigetelési tulajdonságokkal rendelkeznek, így képesek ellenállni a nagy feszültségeknek, így rendkívül hasznosak a nagy teljesítményű elektronikai alkalmazásokban. A szilícium-nitrid kerámia hordozók alacsony hőtágulásúak is, így kompatibilisek különféle anyagokkal, beleértve a félvezetőket és a fémeket.

Alumínium-nitrid (AlN) kerámia hordozókvannaka nagy teljesítményű kerámia hordozók új generációja, amelyet nagy hővezető képesség, alacsony dielektromos állandó és veszteség, valamint a szilíciumhoz hasonló hőtágulási együttható jellemez. Ahogy a technológia fejlődik, a költségek fokozatosan csökkennek, ami egyre szélesebb körű alkalmazásokhoz vezet.

Bár alumínium-oxid (Al2O3) kerámia hordozókviszonylag alacsony hővezető képességgel rendelkeznek, alacsony anyagköltségük és megfizethető áruk miatt széles körben használják különféle területeken, mint például integrált áramköri szigetelő hordozók, csomagolóanyagok, forgácsellenállások, potenciométerek, hűtőbordák, alapok, szigetelőlapok és tirisztorok.

2. A lézerfúrás bemutatása és előnyei

A lézeres fúrás az impulzuslézerek nagy teljesítményét és jó térbeli koherenciáját használja fel az anyagok olvasztására és elpárologtatására, hogy lyukakat képezzenek. A lézerfúrás folyamata a lézer és az anyag közötti termofizikai kölcsönhatás, amely különféle energiaátalakítási folyamatokat foglal magában, mint például a visszaverődés, abszorpció, a párologtatás, az újrasugárzás és a hődiffúzió, amelyeket a sugár jellemzői határoznak meg, mint például a lézer hullámhossza, impulzusszélessége, fókuszállapot, és az anyag különféle fizikai tulajdonságai.

A lézeres fúrás előnyei a következők:

(1) Gyors sebesség és nagy hatékonyság

A lézeres fúrás nagy teljesítménysűrűséggel működik, ami nagy fúrási sebességet eredményez. Nagy pontosságú szerszámgépekkel és vezérlőrendszerekkel nagy hatásfokú fúrás érhető el.

(2) Képes nagy mélység-átmérő arány elérésére

A lézeres fúrás lényegesen nagyobb mélység-átmérő arányt tesz lehetővé más fúrási módokhoz képest, különösen a mikrofúrásnál.

(3) Anyagok széles választéka

A lézeres fúrást különféle anyagokon lehet végrehajtani anélkül, hogy korlátoznák a mechanikai tulajdonságokat, például a keménységet, merevséget, szilárdságot és ridegséget, ami döntő fontosságú a kerámiafeldolgozáshoz.

(4) Nincs szerszámkopás

A lézeres fúrás érintésmentes folyamat, amellyel elkerülhetők az olyan problémák, mint a mikrolyukak mechanikus fúrása során gyakori szerszámtörés.

(5)Alkalmas nagy sűrűségű fúráshoz

Az integrált rendszerekkel és automatizálással a lézerfúrás erős megismételhetőséget kínál, így számos és sűrűn tömörített lyuk fúrására alkalmas.

(6) Teljes körű feldolgozás

A lézerfúrással nehezen megmunkálható felületeken, még ferde felületeken is lehet kis lyukakat kidolgozni, ami kihívást jelent a mechanikus fúrásnál és az EDM fúrásnál.

(7) Feldolgozás extrém környezetben

Lézeres fúrás végezhető vákuumban vagy más körülmények között elhelyezett munkadarabokon.

3. Kihívások a kerámia szubsztrátumok lézeres fúrásával kapcsolatban

A lézersugarak és az anyagok közötti kölcsönhatás erős termikus tulajdonságai miatt, különösen a hosszú hullámhosszú lézerek esetében, a kerámia hordozók lézeres fúrása számos kihívást jelent:

(1) A feldolgozás során keletkező hőkárosodás csökkentése.

(2)Mikrorepedések megszüntetése fúrás közben.

(3)Nagy pontosságú furatformák és jó felületminőség elérése.

(4)A fúrt furatok kúposságának szabályozása.

(5)A fröcskölés minimalizálása vagy megszüntetése.

(6)Maradékok és újraöntött rétegek.

XIAMEN MASCERA TECHNOLOGY CO., LTD. különböző technikákkal képes kerámia szubsztrátumok előállítására. Az 1,5 mm-nél kisebb vastagságú kerámia aljzatok esetében olyan módszereket alkalmazunk, mint a csúszóöntés és a lézeres feldolgozás (lézeres karcolás, lézervágás, lézerfúrás), a precíziós megmunkálás szárazsajtolással és megmunkáló esztergagépekkel történik.

XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére szakosodott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk nagy teljesítményű kerámia anyagok széles sorozatához, beleértve timföld kerámia, cirkónia kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámia. Jelenleg kerámiaalkatrészeink számos iparágban megtalálhatók, mint például a mechanikai, vegyipari, orvosi, félvezető-, jármű-, elektronikai-, kohászati stb. iparban. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni kerámiánkat. az alkatrészek hatékonyan működnek az ügyfelek speciális alkalmazásaiban. Mind a prototípus, mind a tömeggyártás területén tudunk együttműködni, keressen minket, ha igényei vannak.