Kerámia szubsztrátum sorozat - A kerámia hordozó fémezésére szolgáló fő eljárások

A kerámiák felületi fémezése fontos lépés a gyakorlati alkalmazásbankerámia hordozókaz elektronikus csomagolás területén. A fémek kerámia felületeken magas hőmérsékleten történő nedvesítő képessége határozza meg a fémek és kerámiák közötti kötési szilárdságot. A jó tapadási szilárdság fontos garancia a csomagolási teljesítmény stabilitására. Ezért a kerámia szubsztrátum fémezési folyamatának középpontjában a fémezés megvalósítása kerámia felületeken és a kettő közötti kötési szilárdság javítása áll. Az alábbiakban számos eljárást ismertetünk a kerámia hordozó fémezésére.

hordozó fémezése

1.Thick film módszer

Vastag k Nyomtatási kerámia szubsztrátum (TPC)A kifejezés olyan gyártási folyamatra vonatkozik, amelynek során szitanyomást használnak a vezető paszta kerámiatestre történő közvetlen felhordására, majd magas hőmérsékleten szinterelik, hogy szilárdan rögzítsék a fémréteget a kerámiatesthez. A fémpaszta viszkozitásától és a szitaháló méretétől függően a fémköri réteg vastagsága általában több mikrontól több tíz mikronig terjedő filmréteg (a fémréteg vastagságának növelése többszöri szitanyomással érhető el ).

k Nyomtatási kerámia szubsztrátum (TPC)A kifejezés olyan gyártási folyamatra vonatkozik, amelynek során szitanyomást használnak a vezető paszta kerámiatestre történő közvetlen felhordására, majd magas hőmérsékleten szinterelik, hogy szilárdan rögzítsék a fémréteget a kerámiatesthez. A fémpaszta viszkozitásától és a szitaháló méretétől függően a fémköri réteg vastagsága általában több mikrontól több tíz mikronig terjedő filmréteg (a fémréteg vastagságának növelése többszöri szitanyomással érhető el ).

A szitanyomási eljárás korlátai miatt a TPC hordozók nem képesek nagy pontosságú áramköröket elérni. Ezért a TPC szubsztrátokat csak olyan elektronikai eszközök csomagolásában használják, amelyeknél alacsony az áramköri pontosság követelménye. Bár a vastagfóliás áramkörök durva pontosságúak (a minimális vonalszélesség/távköz általában nagyobb, mint 100 μm), előnyeik a megbízható teljesítményben, a feldolgozóberendezésekkel és a környezettel szembeni alacsony követelményekben, a magas gyártási hatékonyságban, a rugalmas tervezésben, a kis befektetésekben és az alacsony befektetésekben rejlenek. költség. Széles körben használják nagyfeszültségű, nagyáramú és nagy teljesítményű alkalmazásokban.

Kerámia hordozó: A vastagfilmes integrált áramkörök leggyakrabban használt hordozója az96% alumínium-oxid kerámia.Bár az alumínium-nitrid kerámiának is jó a hővezető képessége, a legtöbb fémnek nincs ideális nedvesítő tulajdonsága az alumínium-nitrid kerámiákon. Ezért, ha alumínium-nitridet használnak hordozóanyagként, speciális technológiai támogatásra van szükség. Az általános módszerek a következők: ① üveganyag használata kötőfázisként a fémréteg mechanikus kötésére az AlN réteggel; ② olyan anyagok hozzáadása, amelyek reakcióba léphetnek az AlN-nel kötési fázisként, hogy kémiailag kötődjenek az AlN-hez.

2. Vékonyréteg-technológia

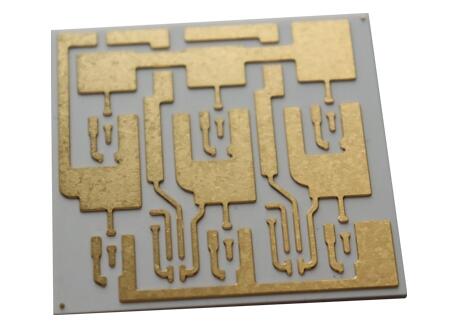

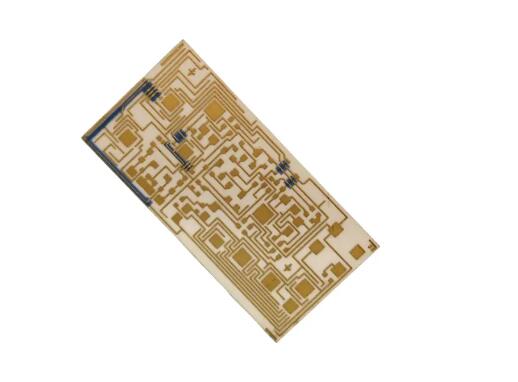

A vékonyréteg-technológia (Thin Film Ceramic Substrate, TFC) az anyagfilmrétegek elkészítésének módszere olyan technikák alkalmazásával, mint a gőzleválasztás, fotolitográfia és maratás. A kifejezés"vékonyfilm"Nem csak a film tényleges vastagságára vonatkozik, hanem arra is, ahogyan a filmet a kerámia hordozón előállítják. A vastagfilmes technológia egy"additív technológia,"míg a vékonyréteg-technológia a"kivonó technológia."A fotolitográfiai és maratási eljárások alkalmazása kisebb terepméreteket és tisztább vonalakat eredményez, így a vékonyfilmes technológia alkalmasabb a nagy sűrűségű és nagyfrekvenciás környezetekben.

A vékonyrétegű áramkörök vékony vonalakkal (minimális vonalszélesség 2 μm) és nagy pontossággal (2 μm vonalszélességi hibával) rendelkeznek. Mivel azonban a"kis vonalak,"nem tolerálják az ingadozást, ezért a vékonyrétegű áramkörök hordozójának felületi minőségének magasnak kell lennie. Ezért a vékonyfilmes áramkörökhöz használt hordozó tisztasága magas (általában 99,6%-os tisztaságú alumínium-oxid kerámia). Ezenkívül tudjuk, hogy a nagy tisztaságú kerámiák megnövekedett feldolgozási nehézséget és költséget jelentenek. Ezenkívül kis méretük miatt nehézségeket okoz a nagy teljesítményű és nagyáramú alkalmazásokban történő alkalmazásuk. Ezért elsősorban gyengeáramú eszközök csomagolásában használják a kommunikációs iparban.

3. Közvetlen bevonat réz

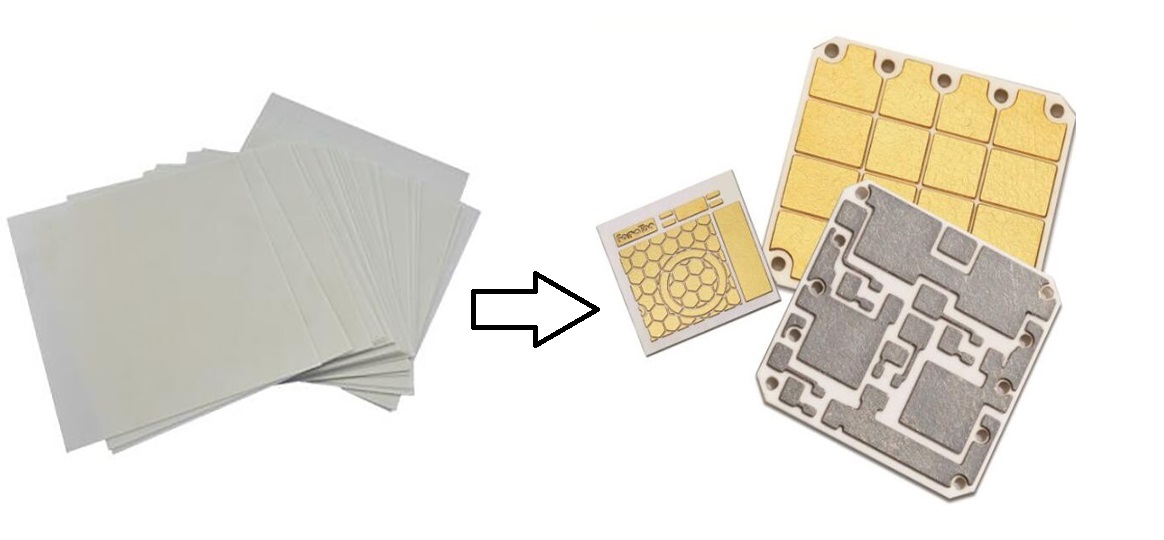

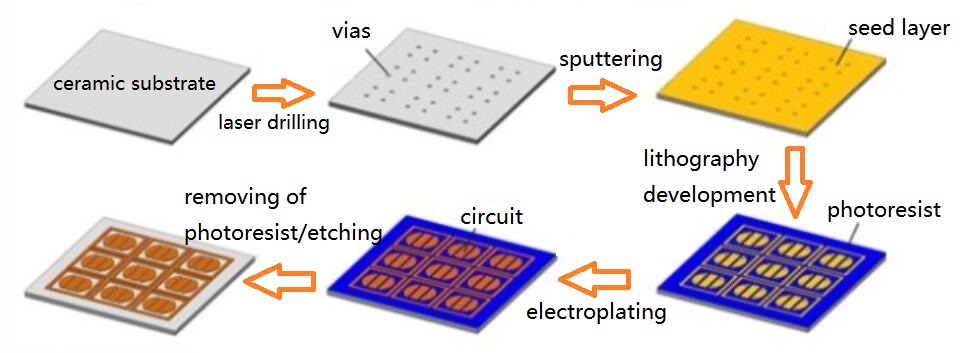

A közvetlen bevonatú réz (DPC) technológia egy kerámia áramköri feldolgozási technológia, amelyet kerámia vékonyréteg-feldolgozáson alapulóan fejlesztettek ki. A hagyományos vastag- és vékonyréteg-feldolgozási technikákkal ellentétben feldolgozása inkább az elektrokémiai feldolgozási követelményekre összpontosít. A kerámia felület fizikai módszerekkel történő fémezése után a vezetőképes réz- és funkcionális filmrétegeket elektrokémiai úton dolgozzák fel. Lézeres fúrással (lézerrel vágják és töltik ki a lyukakat a DPC szubsztrátumokon) a kerámia hordozó felső és alsó felülete közötti összekapcsolódást valósítják meg, így teljesítik az elektronikus eszközök háromdimenziós csomagolásának követelményeit. A nyílás általában 60 μm és 120 μm között van. A kerámia hordozót ezután ultrahangos technológiával megtisztítják. A kerámia szubsztrátum felületére mágnesronos porlasztásos technológiával egy fém magréteget (Ti/Cu) visznek fel, majd fotolitográfiával és fejlesztéssel az áramköri réteget teljessé teszik. A lyukak kitöltését és a fémköri rétegek vastagságát galvanizálással érik el, az aljzat forraszthatóságát és antioxidációs tulajdonságait pedig a felületkezelés javítja. Végül a magréteget száraz filmcsíkozással és maratással távolítják el, ezzel befejezve az aljzat előkészítését.

Más kerámia felületi fémezési módszerekkel összehasonlítva a DPC eljárás alacsony üzemi hőmérséklettel rendelkezik, általában 300 °C alatt, ami csökkenti a gyártási folyamat költségeit, miközben hatékonyan elkerüli a magas hőmérséklet anyagokra gyakorolt káros hatásait. A DPC szubsztrát sárga fény litográfiai technológiát alkalmaz 20-30 μm szabályozható vonalszélességű, 3 μm alatti felületi simaságú, ±1%-on belül szabályozott grafikus pontosságú grafikus áramkörök létrehozására, így nagyon alkalmas elektronikus eszközök csomagolására. magas áramköri pontossági követelményekkel. Hátránya a galvanizált rézréteg korlátozott vastagsága, a galvanizáló szennyvíz által okozott jelentős szennyezés, valamint a fémréteg és a kerámia közötti valamivel kisebb kötési szilárdság.

DPC kerámia hordozó előkészítési folyamata

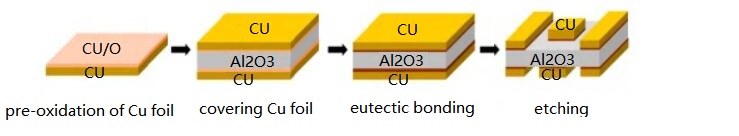

4. Közvetlen kötésű réz(DBC)

Közvetlen rézragasztás (DBC), más névenKözvetlen kötésű rézkerámia szubsztrát(DBC) egy olyan fémezési eljárás, amely rézfóliát közvetlenül köt kerámia hordozók (főleg Al2O3 és AlN) felületére. Az alapelv az, hogy oxigént vezetnek be a réz és a kerámia határfelületébe, majd 1065-1083 °C-on Cu/O eutektikus folyadékfázis alakul ki, amely reakcióba lép a kerámialappal és a rézfóliával, így CuAlO2 vagy Cu(AlO2)2 keletkezik, és a közbülső fázis segítségével kötést ér el a rézfólia és a hordozó között. Mivel az AlN egy nem oxidos kerámia, a réz felületére történő lerakódásának kulcsa egy átmeneti Al2O3 réteg kialakítása, amely elősegíti a rézfólia és a kerámia hordozó közötti hatékony kötést. A DBC forrósajtolással történő kötésnél használt rézfólia általában vastag, 100 és 600 μm között van, és erős áramvezető képességgel rendelkezik, Alkalmassá teszi eszköztömítési alkalmazásokhoz extrém környezetben, például magas hőmérsékleten és nagy áramerősségben. Az IGBT és LD csomagolás területén jól bevált szabványos eszköz, de a minimális vonalszélesség a DBC felületeken általában nagyobb, mint 100 μm, így nem alkalmas finom áramkörök gyártására.

DBC kerámia hordozó előkészítési folyamata

5. Aktív fémforrasztás (AMB) kerámia hordozó

A DBC kerámia hordozók magas előkészítési hőmérséklete és nagy felületi feszültsége miatt az Active Metal Brazing (AMB) kerámia hordozók a DBC továbbfejlesztett változatai. Kis mennyiségű aktív elemet (például Ti, Zr, Hf, V, Nb vagy Ta ritkaföldfém elemeket) adnak a fémforraszhoz, hogy jelentősen csökkentsék a rézfólia és a kerámia hordozó közötti kötési hőmérsékletet.

Az AMB szubsztrátumok az aktív forrasztóanyag és a kerámia közötti kémiai reakcióra támaszkodnak a kötés eléréséhez, így a kötési szilárdságuk nagy és megbízhatóságuk jó. Ez a módszer azonban drágább, a megfelelő aktív forrasztóanyagok korlátozottak, és a forraszanyag összetétele és eljárása jelentősen befolyásolja a hegesztés minőségét.

6. Együttes tüzelés

A többrétegű kerámia hordozók, amelyek vastagfilm-technológiát alkalmaznak a passzív komponensek, például jelvezetékek és mikrofinom vonalak hordozóba ágyazására, megfelelnek az integrált áramkörökkel szemben támasztott számos követelménynek, és az elmúlt években nagy figyelmet kaptak.

Kétféle együttégetés létezik: magas hőmérsékletű együttégetés (HTCC) és alacsony hőmérsékletű együttégetés (LTCC). Bár a kétfajta együttégetés folyamatfolyama alapvetően azonos, a szinterezési hőmérséklet lényegesen eltérő. A fő gyártási folyamat magában foglalja a hígtrágya előkészítését, a szalagöntést, a szárítást, a furatok fúrását, a szitanyomásos töltést, a szitanyomó áramköröket, a lamináló szinterezést, valamint a végső szeletelést és egyéb utófeldolgozási folyamatokat.