Bevezetés a fejlett kerámia szinterezési technikáiba

A fejlett kerámia anyagok finom szerkezeti összetételüknek és számos kiváló tulajdonságnak köszönhetően, mint például a nagy szilárdság, a nagy keménység, a magas hőmérséklet-állóság, a korrózióállóság és a kopásállóság, széles körben használatosak különböző területeken, beleértve a repülést, az elektronikát, a gépeket és az orvosbiológiai területeket. A kerámia szinterezési technológia fejlődése közvetlenül befolyásolja a korszerű kerámia anyagok fejlődését, és a kerámiatermékek gyártásában elengedhetetlen kulcsfontosságú lépés.

A kezdeti szárítás után a zöld testeket szinterezni kell szilárdságuk, hőstabilitásuk és kémiai stabilitásuk fokozása érdekében. A szinterezési folyamat során a kerámiák egy sor fizikai és kémiai változáson mennek keresztül, beleértve a térfogati zsugorodást, a sűrűség növekedését, a szilárdság és a keménység javulását, valamint a szemcsék fázisátalakulását, ami eléri a kívánt fizikai és mechanikai tulajdonságokat. Az azonos kémiai összetételű kerámia zöldtestekre alkalmazott különböző szinterezési technikák jelentős különbségeket eredményezhetnek a végső kerámia anyagok mikroszerkezetében és teljesítményében.

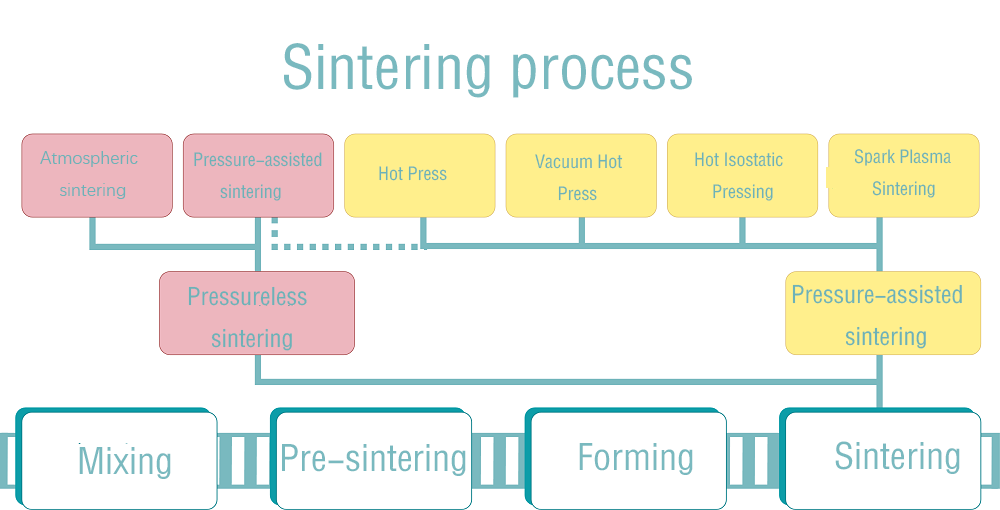

A kutatási cél alapján a szinterezés szilárd fázisú és folyadékfázisú szinterezésre osztható. A specifikus eljárásoktól függően a szinterezési módszerek közé tartozik a nyomás nélküli szinterezés, a forró sajtolás, a forró izosztatikus préselés, az atmoszféra szinterezés, a mikrohullámú szinterezés, a szikraplazma szinterezés és mások. Mutassunk be néhány általánosan használt szinterezési technikát:

1. Nyomásmentes szinterezés

Atmoszférikus szinterezésként is ismert, ez a folyamat külső hajtóerő nélkül megy végbe. A szinterezés fő hajtóereje a kerámiapor felületi szabadenergiájának változásaiból adódik, ami a por teljes felületének csökkenését és a határfelületi energia csökkenését eredményezi. A nyomás nélküli szinterezés a kerámia anyagok legegyszerűbb és leggyakrabban használt szinterezési eljárása. Az erős kovalens kötéssel rendelkező vegyületek, például a nitridek, karbidok és boridok esetében kis öndiffúziós együtthatójuk miatt nem lehet sűrű termékeket előállítani kizárólag szilárdtest szinterezéssel. A tömörítés elérése érdekében gyakran adnak hozzá kis mennyiségű szinterezési segédanyagot, hogy csökkentsék a szinterezési hőmérsékletet és csökkentsék a szilárdtest-diffúziós folyamat szemcsehatárenergiáját, elősegítve a tömörítést.

A nyomásmentes szinterezéssel szinterezett anyagok valamivel gyengébb teljesítményt mutathatnak, mint a melegsajtolással, forró izosztatikus sajtolással és atmoszférikus szintereléssel szinterezett anyagok. Az eljárás azonban egyszerű, nem igényel speciális felszerelést, költséghatékony, és lehetővé teszi összetett formájú termékek készítését és sorozatgyártását.

2.Gáznyomású szinterezés

A gáznyomásos szinterezést egyidejűleg fejlesztették ki Japánban és az Egyesült Államokban. Ez magában foglalja a kerámiatermékek szinterezését magas hőmérsékleten és nyomás alatt, nyomás alatti nitrogénnel vagy más inert atmoszférával. A gáznyomásos szinterezés bizonyos speciális kerámia anyagok szinterezésére vonatkozó igényeket elégíti ki, például megakadályozza a bomlást. A tartási időszak későbbi szakaszaiban az alkalmazott nyomás elősegíti a forró izosztatikus préseléshez hasonló izotróp préselési folyamat elérését, amely tovább javítja az anyag tulajdonságait.

3. Meleg préselés

A melegsajtolás (HP) egy szinterezési módszer, amely mechanikai nyomást foglal magában. Ebben az eljárásban a kerámiaport egy formaüregbe helyezik, és nyomás alá helyezik a szinterezési hőmérsékletre. A külső nyomás kiegészíti a hajtóerőt, lehetővé téve a tömörödést viszonylag rövid időn belül, és finom és egyenletes szemcsés mikroszerkezetet eredményez. Ez a szinterezési technika jobb mechanikai tulajdonságokat biztosít, csökkenti a szinterezési időt vagy csökkenti a szinterezési hőmérsékletet, ami viszont csökkenti a kovalens kerámia szinterezési segédanyagok mennyiségét, és végső soron javítja az anyag magas hőmérsékletű mechanikai teljesítményét.

4. Forró izosztatikus préselés

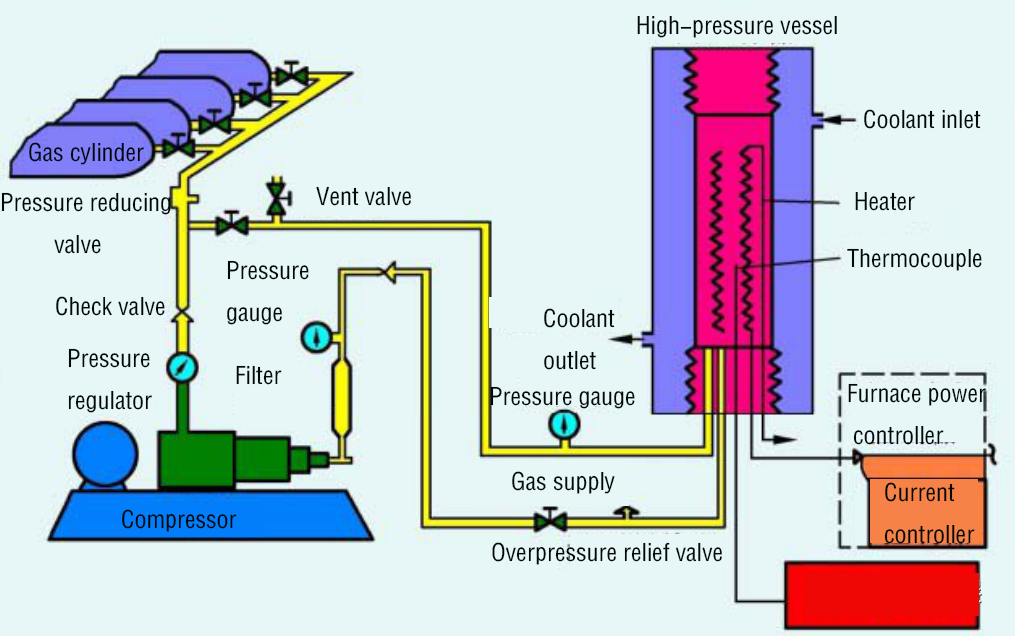

A Hot Isostatic Pressing (HIP) technológiát 1955-ben az egyesült államokbeli Battelle Columbus Laboratory kezdeményezte atomreaktorok anyagának fejlesztése céljából. Az első HIP gép bevezetése a Battelle Columbus Laboratory által 1965-ben a forró izosztatikus présberendezés megszületését jelentette.

A forró izosztatikus préselés olyan szinterezési technika, amely inert gázokat, például nitrogént vagy argont használ nyomásátvivő közegként. Az eljárás során a terméket lezárt tartályba helyezik, és minden irányból egyenlő nyomásnak vetik alá 900 °C és 2000 °C közötti hőmérséklet és 100-200 MPa közötti nyomás kombinációja mellett, ezáltal egyidejűleg nyomás alatti szinterezési kezelést érnek el. A forró izosztatikus préselés két típusba sorolható: (1) kapszulázott vagy közvetlenül kapszulázott kerámiapor szinterezés, majd ezt követő magas hőmérsékletű izosztatikus préselés, és (2) utófeldolgozás magas hőmérsékletű izosztatikus préseléssel a kerámiapor formázása és szinterezése után.

Ez a szinterezési módszer nagy sűrűségű, kiváló egyenletességű és kiemelkedő teljesítményű termékeket eredményez. Ezenkívül a technika olyan előnyöket kínál, mint például a rövid gyártási ciklusok, a csökkentett folyamatlépések, az alacsony energiafogyasztás és a minimális anyagveszteség.

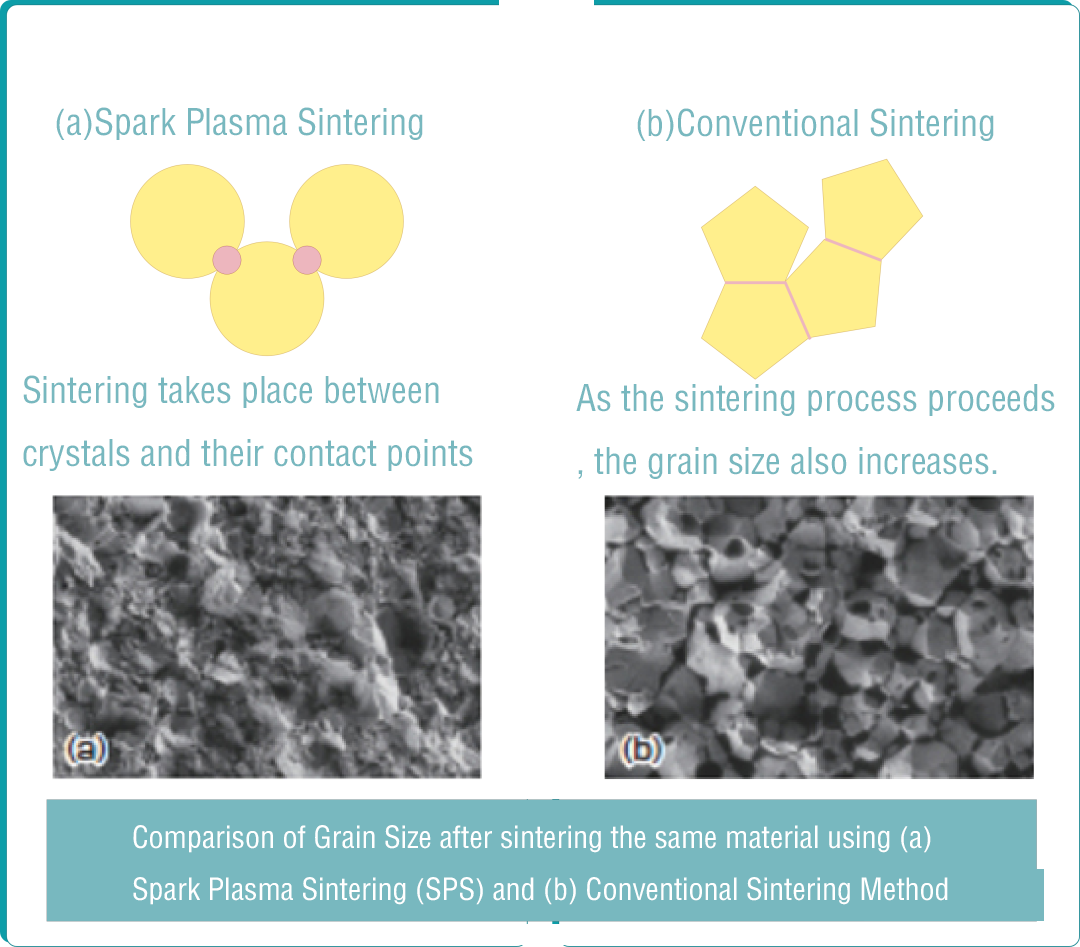

5. Spark Plasma szinterezés (SPS)

A Spark Plasma Sintering (SPS) egy új gyors szinterezési technika, amelyet Japánban fejlesztettek ki az elmúlt években. Impulzusos elektromos áramot használ a nyomással segített szinterezéshez. Az impulzusáram hatására a feldolgozott anyag önmelegszik, és a részecskék közötti kisülési plazma energiája gyors és sűrű szinterezést eredményez. Az SPS szinterelési mechanizmusáról általában úgy gondolják, hogy magában foglalja a hagyományos melegsajtolás Joule-melegítését és a nyomás okozta képlékeny deformációt. Ezenkívül egyenáramú impulzusfeszültség lép fel a porszemcsék között, kihasználva a porrészecskék kisülésének spontán melegítő hatását, ami néhány egyedi, az SPS folyamatra jellemző jelenséget eredményez.

A hagyományos szinterezési technikákkal összehasonlítva az SPS olyan előnyöket kínál, mint a gyors melegítés, a rövid hevítési idő és az alacsony szinterezési hőmérséklet, ami lehetővé teszi ultrafinom vagy akár nanoméretű szemcsék kialakítását, és nem mutat jelentős anizotrópiát.

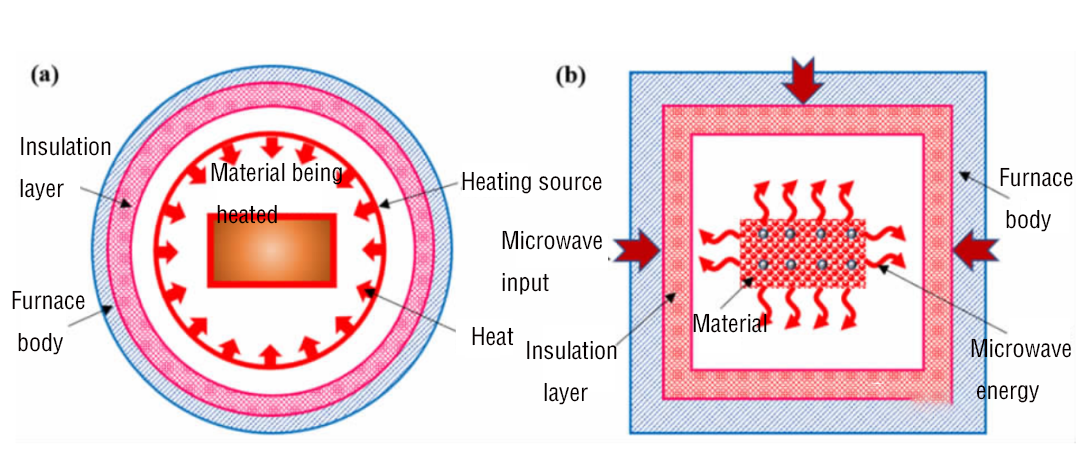

6. Mikrohullámú szinterezés

A kerámiaanyagok mikrohullámú szinterezését először Levinson és Tinga javasolta az 1960-as évek közepén. Felhasználja a kerámia anyagok dielektromos veszteségét mikrohullámú elektromágneses mezőkben a szinterezés és tömörítés elérése érdekében. A mikrohullámú szinterezés során az anyagok elnyelik a mikrohullámú energiát, és az anyagon belül molekuláris kinetikai és potenciális energiává alakítják át. Ez egyenletes melegítést, minimális belső hőmérsékleti gradienst, valamint gyors melegítési és szinterezési sebességet eredményez. A mikrohullámú szintereléssel alacsony hőmérsékletű gyors szinterezés érhető el, jelentősen javítva a kerámia anyagok mechanikai tulajdonságait. Ráadásul nem igényel hőforrást, így rendkívül hatékony és energiatakarékos. Magas termelési hatékonysággal, alacsony egységköltséggel büszkélkedhet,

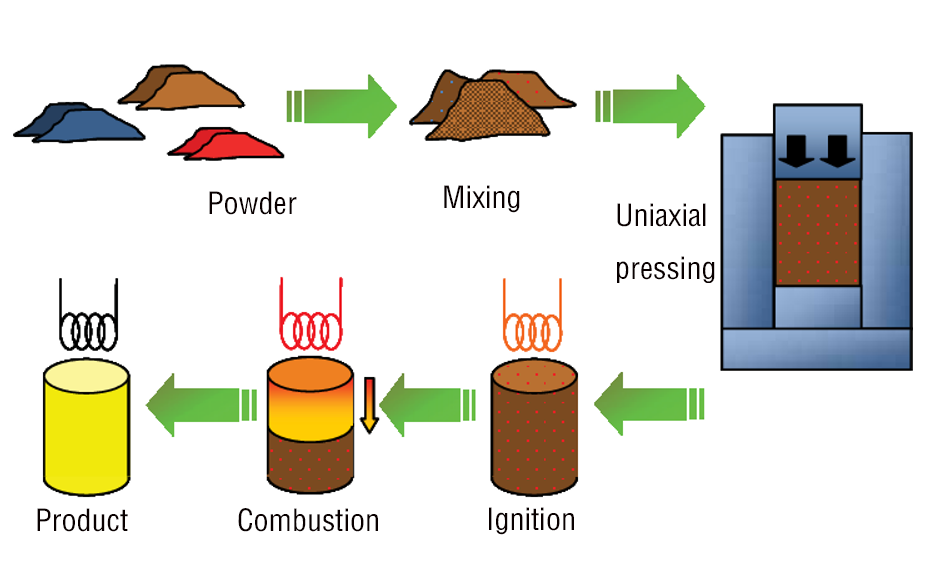

7. Önszaporodó magas hőmérsékletű szintézis

Az önszaporító magas hőmérsékletű szintézis (SHS) egy anyag-előkészítési technika, amely a 20. század közepén alakult ki, Merzhanov volt szovjet tudós javaslatára. Ez a módszer az exoterm kémiai reakciók elvén alapul, külső energiát használva helyi kémiai reakciók indukálására, ami kémiai reakciófront (égési hullám) kialakulását eredményezi. Ezt követően a kémiai reakció az önmaga által felszabaduló hő támogatásával folytatódik, és az égési hullám terjedésével az égés az egész rendszerben átterjed, szintetizálva a kívánt anyagokat. Az SHS-szinterelés az SHS-reakciók során felszabaduló magas hőnek a melegsajtolással vagy forró izosztatikus sajtolással kombinált felhasználását jelenti az egyidejű szintézis és tömörítés elérése érdekében,

Ezt a módszert egyszerű berendezések és eljárások, gyors reakciók, nagy terméktisztaság és alacsony energiafogyasztás jellemzi. Alkalmas többek között nem sztöchiometrikus kémiai arányú vegyületek, köztes termékek és metastabil fázisok szintetizálására. Az 1980-as évek óta az önszaporító, magas hőmérsékletű szintézis technológia rohamos fejlődésen ment keresztül, és sikeresen alkalmazzák az ipari termelésben. A kapcsolódó területeken számos más technológiával integrálták, ami egy sor kapcsolódó technikát eredményezett, mint például az SHS-porszintézis, az SHS-szinterelés, az SHS-sűrítés, az SHS-kohászat stb. Az önszaporodó, magas hőmérsékletű szintézis nemcsak kerámiapor-szintézisben és kerámiaanyagok szinterezésében, hanem magas olvadáspontú anyagrudak előállításában is alkalmazható,

A szinterezési technológia jövője a pontosság, az irányíthatóság és az energiahatékonyság felé halad. Az új szinterezési technikák a kerámia anyagok szinterezésével kapcsolatos jelenlegi kutatások felkapott témájává váltak energia- és időmegtakarítási potenciáljuk miatt.

XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére szakosodott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk nagy teljesítményű kerámia anyagok széles sorozatához, beleértve timföld kerámia, cirkónia kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámia. Jelenleg kerámiaalkatrészeink számos iparágban megtalálhatók, mint például a mechanikai, vegyipari, orvosi, félvezető-, jármű-, elektronikai-, kohászatgyártásban stb. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni, hogy kerámia alkatrészeink hatékonyan működnek az ügyfelek speciális alkalmazásaiban. Mind a prototípus, mind a tömeggyártás területén tudunk együttműködni, keressen minket bizalommal, ha igényei vannak.