ion és alacsony hőmérsékletű szinterezési segédanyagok kombinációja alumínium-oxid kerámiákhoz

Alumínium-oxid kerámiaA magas szigetelésükről, hőszigetelő képességükről, korrózióállóságukról és nagy keménységükről ismertek széles körben felhasználhatók különféle területeken, mint például a mechanikai feldolgozás, az elektronika, a vegyipar és a repülőgépipar, kiterjedt forrásaik és alacsony költségük miatt. Az Al2O3 kristályok kis atomi sugara, az erős ionkötések és a nagy rácsenergia azonban megkívánja az intenzív ionkötési kölcsönhatások leküzdését nagyon magas hőmérsékleten (2050 °C) az olvadás és szinterezés eléréséhez. Ez nemcsak jelentős energiafogyasztást és magas követelményeket támaszt a termikus berendezésekkel szemben, hanem magasabb hőmérsékleten is rendellenes szemcsenövekedéshez vezet, ami egyenetlen szerkezetet és akár nagy belső zárt pórusokat is eredményez, ami csökkenti a szemcsék közötti kötési szilárdságot és az anyag teljesítményét. Ezért az alumínium-oxid kerámiák alacsony hőmérsékletű szinterezési technológiájával kapcsolatos kutatás kulcsfontosságú, akár az energiafogyasztás csökkentése, akár a költségmegtakarítás, akár a teljesítmény javítása érdekében.

Jelenleg három fő módszer létezik az alumínium-oxid szinterezési hőmérsékletének csökkentésére:

1、Az alumínium-oxid por részecskeméretének csökkentése;

2, egyéb fejlett alacsony hőmérsékletű szinterezési technológiák alkalmazása;

3. Szinterezési segédanyagok hozzáadása.

Mivel a finom porok nyersanyagként való felhasználása költséges, és az olyan fejlett alacsony hőmérsékletű szinterezési technikáknak, mint a mikrohullámú szinterezés és a kisülési plazmaszinterelés magas folyamatigényekkel és berendezésköltségekkel jár, a szinterezési segédanyagok közvetlenül az alumínium-oxid por anyagokhoz való hozzáadása költséghatékony, hatékony és költséghatékony megoldás. egyszerű módszer az előző kettőhöz képest. Jelenleg ez a leghatékonyabb és legvalószínűbb alacsony hőmérsékletű szinterezési módszer.

Alumínium-oxid alacsony hőmérsékletű szinterezési segédanyagok osztályozása és mechanizmusa

Az a mechanizmus, amellyel a szinterezési segédanyagok elősegítik az alumínium-oxid kerámiák sűrűsödését, összetett. A különböző szinterezési segédanyagokban a szinterezést elősegítő kationok eltérő szerepe szerint nagyjából négy típusra oszthatók: szilárd oldatok képződése alumínium-oxiddal, eutektikus rendszerek kialakítása alumínium-oxiddal a szinterezés során, új fázisok kialakítása alumínium-oxiddal, valamint a folyékony fázisú szinterezés elősegítése az alacsony olvadáspontú üvegfázisok alapanyagokban való jelenléte miatt.

1. Szilárd oldatok kialakítása alumínium-oxiddal

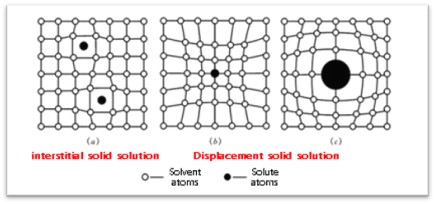

A szinterezési segédanyagok és az alumínium-oxid közötti helyettesítő szilárd oldat fontos mechanizmus az alumínium-oxid szinterezés sűrűsödésének elősegítésére. Amikor a szinterezési segédanyagok és az alumínium-oxid szilárd oldatban történő helyettesítésen megy keresztül magas hőmérsékleten, az oldott anyag atomjai helyettesítik az oldószeratomokat a rácsban. A kation és az Al3+ közötti ionsugár különbsége rácstorzulást és rácshibákat okoz. Ezenkívül a kation és az Al2O3 vegyértékállapotának különbsége miatt a kristály semlegességre való hajlama kationüres helyek képződéséhez vezet a kristályban, ami rácsösszehúzódást okoz. Ezek a rácshibák és kationüres helyek megkönnyítik a rács aktiválódását, növelik a diffúziós sebességet, és megkönnyítik az alumínium-oxid kerámiák átkristályosítását, ezáltal elősegítik a szinterezést és csökkentik a szinterezési hőmérsékletet. Jellemzően az alumínium-oxiddal szilárd oldatokat képező szinterezési segédanyagok az Al2O3-hoz közeli rácsállandójú oxidok, amelyek többnyire változó vegyértékű elemeket, például TiO2, Cr2O3, Fe2O3 és MnO2 tartalmaznak.

Szilárd oldatcsere okozta rácshibák

2. Eutektikus rendszerek kialakítása alumínium-oxiddal

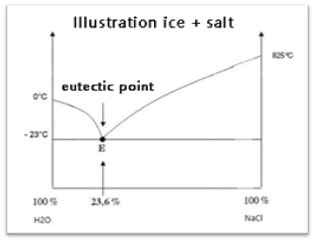

A szinterezés során Az alacsony eutektikus oldószerek olyan eutektikus keverékek, amelyeket két vagy több szilárd anyag alkot hidrogénkötéssel. A hidrogénkötés akceptor (HBA) és a hidrogénkötés donor (HBD) anionjai közötti erős kölcsönhatás, valamint a HBD hidrogénellátása és a HBA komponens által okozott töltésdelokalizáció miatt ezek olvadáspontja alacsonyabb, mint az egyes komponenseké. . Például a só szórása a hóra az alacsony eutektikus elvet alkalmazza a hó olvasztására.

A jég + só eutektikus rendszer jellemző alkalmazása

Az alumínium-oxid alacsony hőmérsékletű szinterezésekor olyan szinterezési segédanyagokat adnak hozzá, amelyek más komponensekkel, például SiO2-val, CaO-val, MgO-val, SrO-val és BaO-val bináris, háromkomponensű vagy többkomponensű eutektikus rendszert alkothatnak. Amikor a legalacsonyabb eutektikus hőmérsékletre melegítjük, folyékony fázis kezd megjelenni. Mivel az eutektikus hőmérséklet alacsonyabb, mint az elméleti szinterezési hőmérséklet a segédanyag hozzáadása előtt, alacsony hőmérsékletű szinterezés érhető el.

3. Új fázisok kialakítása alumínium-oxiddal

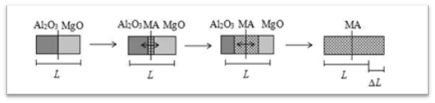

Szinterezés közben Az alumínium-oxid szinterezése során egyes hozzáadott szinterezési segédanyagok (mint például MgO, SiO2 stb.) szilárd fázisú reakciókon mennek keresztül alumínium-oxiddal, így második fázisok képződnek, például magnézium-aluminát spinell és mullit. A második fázisok kialakulása aktiválhatja a rácsot, elősegítheti az alumínium-oxid szinterezését és javíthatja a kerámia tulajdonságait. Általában a második fázisok képződését gyakran kíséri más mechanizmusok, például folyékony fázisok és szilárd oldatok keletkezése, amelyek segéd szerepet játszanak a szinterezés elősegítésében. Érdemes megemlíteni, hogy az alumínium-oxid kerámiák tulajdonságainak javításában fontos szerepet játszik az új fázisok kialakulása. Például az Al2O3 felületén MgO által kialakított magnézium-alumínium spinell csökkentheti a határfelületi energiát, csökkentheti a szemcsehatárok diffúziós sebességét, hatékonyan gátolja az Al2O3 kristályok növekedését, és stabilizátorként működhet.

A timföld és a magnézia reakciójának sematikus diagramja magnézium-alumínium-oxid spinell képződéséhez

4. Alacsony olvadáspontú üvegfázisok alkalmazása alacsony olvadásponttal folyékony fázisok kialakítására

A kerámia szinterezés során az alacsony olvadáspontú, alacsony olvadáspontú üvegfázisú anyagok (például borátok stb.) bevezetése a hőmérséklet emelkedésével fokozatosan szilárd fázisból folyékony fázisba megy át. Az üvegfázis viszkozitása is változik. Amikor a viszkozitás csökken, hogy viszkózus áramlást indítson el egy bizonyos hőmérsékleten a kapilláris nyomás miatt, elősegítheti a porszemcsék átrendeződését a zöld testben, sűrűbb térbeli halmozódást érhet el, és elősegítheti a kis részecskék vagy szilárd fázisú részecskék feloldódását a folyadékban. fázis. Folyadék diffúzióval a durva részecskék felületén kondenzáció lép fel, ami felgyorsítja a reakció folyamatát, ezáltal alacsonyabb hőmérsékleten valósul meg a kerámia szinterezés. Jelenleg az alacsony olvadáspontú üvegfázisú szinterezési segédanyagok használatával az alumínium-oxid szinterezési hőmérséklete körülbelül 900 °C-ra csökkenthető.

Szinterezési segédanyagok kiválasztásának és kombinálásának elvei

Egyetlen segédeszköz általában nem tudja egyszerre teljesíteni a szinterezés és a mechanikai és elektromos tulajdonságok követelményeit. Egyes esetekben egyetlen segédeszköz használata a szinterezési hőmérséklet csökkentésére a kerámia teljesítményének csökkenéséhez vezethet. Ezért a gyakorlati gyártás során gyakran szükséges több segédanyag kombinációjának alkalmazása kompozit adalékanyagok előállításához.

A szinterezési segédanyagok hatékonyságának maximalizálása érdekében az anyagteljesítmény befolyásolása nélkül, a kompozit segédanyagok kiválasztásakor a következő elveket kell követni:

.A különböző segédanyagoknak szinergikus hatást kell kifejteniük a szinterezés elősegítésére. Több, különböző szinterezési mechanizmusú segédeszköz használatával jobban csökkenthető az égetési hőmérséklet, mint egyetlen segédeszközzel.

.A különböző segédanyagok lehetőleg ne reagáljanak egymással, mert ez gyengítheti vagy ellensúlyozhatja a szinterezést elősegítő hatásukat.

.A különböző segédeszközök kiegészíthetik egymást. Egy segédanyag anyagtulajdonságokra gyakorolt káros hatása a szinterezés elősegítése során kompenzálható egy másik segédanyaggal.

A különböző segédanyagok kiválasztásakor a kompozit segédanyagok kialakításához az üvegképzőket, például a SiO2-t fő adalékanyagként használják alacsony eutektikus rendszerek kialakításához, kiegészítve üveg közbenső anyagokkal, mint például BeO és ZnO, valamint üvegmódosító anyagokkal, mint például MgO, Li2O, BaO, A CaO-t és az Sr2O-t MgO-Al2O3-SiO2 (MAS), CaO-Al2O3-SiO2 (CAS), Li2O-Al2O3-SiO2 (LAS) és más szinterezési segédrendszerek kialakítására használják. A nagy tisztaságú alumínium-oxid kerámiák esetében általában MgO-t választanak alapvető szinterezési segédanyagként magnézium-aluminát spinell kialakításához és alacsony eutektikus rendszerekhez. A MgO magas hőmérsékletű illékonysága azonban nagy szemcséket okoz a kerámia felületén, ami befolyásolja az alumínium-oxid tulajdonságait. Ezért más szinterezési segédanyagokra van szükség az alumínium-oxid szemcsehatár-növekedési sebességének csökkentésére, például MgO és La2O3 vagy Y2O3 kombinációs alkalmazása. Jelenleg kísérletileg bebizonyosodott, hogy az általánosan használt kompozit segédanyagok, mint a CaO-MgO-SiO2 rendszer, a MnO2-TiO2-MgO rendszer és a CuO-SiO2 rendszer jelentősen csökkenthetik a szinterezési hőmérsékletet a szemcsék finomítása, a szerkezet stabilizálása, ill. javítja az anyag mechanikai tulajdonságait.

XIAMEN MASCERA TECHNOLOGY CO., LTD. egy jó hírű és megbízható beszállító, amely műszaki kerámia alkatrészek gyártására és értékesítésére szakosodott. Egyedi gyártást és nagy pontosságú megmunkálást biztosítunk nagy teljesítményű kerámia anyagok széles sorozatához, beleértve timföld kerámia, cirkónia kerámia, szilícium-nitrid, szilícium-karbid, bór-nitrid, alumínium-nitrid és megmunkálható üvegkerámia. Jelenleg kerámiaalkatrészeink számos iparágban megtalálhatók, mint például a mechanikai, vegyipari, orvosi, félvezető-, jármű-, elektronikai-, kohászati stb. iparban. Küldetésünk, hogy a legjobb minőségű kerámia alkatrészeket biztosítsuk a globális felhasználók számára, és nagy öröm látni kerámiánkat. az alkatrészek hatékonyan működnek az ügyfelek speciális alkalmazásaiban. Mind a prototípus, mind a tömeggyártás területén tudunk együttműködni, keressen minket bizalommal, ha igényei vannak.